Comparative analysis of die tooling restoration technologies

Comparative analysis of die tooling restoration technologies

Abstract

The article provides a complex comparative analysis of modern technologies for restoring and extending the lifespan of die tooling, including cold gas dynamic spraying, the use of reinforced inserts, electrode surfacing, and galvanic chrome plating.

Particular attention is paid to evaluating their economic efficiency, restoration costs, the structure of material and equipment costs, and analysing the labour intensity of the work.

The operational characteristics of the resulting surfaces are examined: wear resistance, durability, resistance to fatigue damage, quality of the restored layer, geometric accuracy, and dimensional stability under repeated load cycles. A comparison is made of the areas of rational application of each method depending on the type of defects, the dimensions and configuration of the dies, the operating conditions and the required lifespan. In addition, technological limitations, environmental requirements, the complexity of surface preparation and the necessity of subsequent machining are studied.

Based on an analysis of current tendencies in the development of restoration technologies, forecasts have been made for the period up to 2030, including prospects for the implementation of automated surfacing systems, additive restoration methods, improvements in powder materials for CGDS, and increased efficiency of combined strengthening methods. The obtained results can be used by enterprises to select the optimal strategy for repairing and extending the service life of stamping tools, taking into account economic and technological factors.

1. Введение

Штамповая оснастка является неотъемлемым элементом технологического обеспечения процессов холодной и горячей объемной штамповки. Эффективность функционирования штампов напрямую определяет точность геометрических параметров формируемых изделий, стабильность эксплуатационных характеристик продукции и экономическую результативность производства.

Вместе с тем эксплуатация штамповой оснастки сопровождается воздействием комплекса неблагоприятных факторов: высоких контактных давлений, динамических нагрузок, циклических деформаций, трения и температурных колебаний. В совокупности они инициируют процессы изнашивания рабочих поверхностей, приводящие к снижению прочностных характеристик инструмента и соответственно к сокращению срока его службы.

Задача восстановления рабочих поверхностей штампа является актуальной и экономически оправданной.

2. Основная часть

Рассмотрим несколько способов восстановления штамповой оснастки .

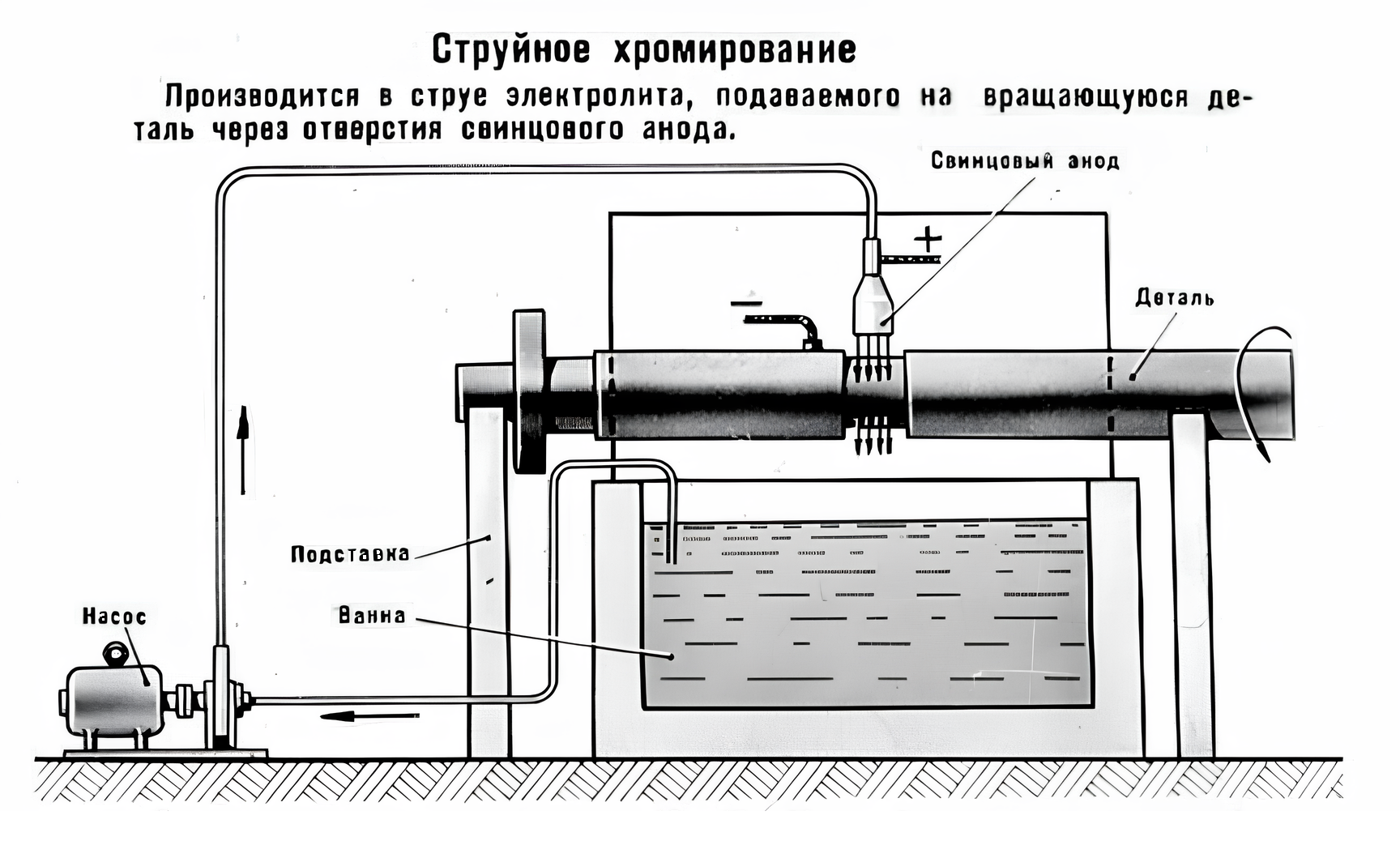

2.1. Хромирование

Хромирование применяется для повышения твёрдости и износостойкости новых деталей штамповой оснастки, для восстановления изношенных элементов, изготовленных из углеродистых сталей (рис. 1). Толщина защитного слоя хрома для упрочнения обычно составляет от 3 мкм и выше, а при восстановлении допускается нанесение покрытия толщиной до 50–60 мкм. После завершения хромирования детали подвергают термической обработке — их выдерживают в масляной ванне при температуре 170–180 °C в течение примерно двух часов, что позволяет снять внутренние напряжения и стабилизировать структуру покрытия .

Рисунок 1 - Хромирование поверхности

Вместе с тем у хромирования существуют и определённые недостатки. Покрытие обладает хрупкостью и при ударных нагрузках может растрескиваться или отслаиваться. При нанесении на сложные поверхности возможна неравномерность толщины слоя, что снижает эффективность обработки. Также следует учитывать ограничение по толщине покрытия: чрезмерно толстый слой склонен к дефектам, а слишком тонкий быстро изнашивается. Существенным минусом является и высокая стоимость процесса, связанная с использованием специализированного оборудования. Кроме того, применение шестивалентного хрома в технологии накладывает строгие экологические и санитарные требования .

Классическая технология хромирования основана на применении электролитов, содержащих соединения шестивалентного хрома (Cr⁶⁺). Этот метод был широко распространён благодаря способности формировать покрытия с высокой твёрдостью, износостойкостью и хорошей коррозионной стойкостью. Однако основной его недостаток связан с высокой токсичностью соединений Cr⁶⁺ и их канцерогенными свойствами. Использование таких электролитов сопровождается серьёзными экологическими рисками и требует сложных систем очистки сточных вод.

С 2020-х годов активно развивается хромирование с использованием электролитов на основе трёхвалентного хрома (Cr³⁺). В отличие от традиционной технологии, данный метод является существенно более безопасным как для персонала, так и для окружающей среды, поскольку соединения Cr³⁺ не обладают канцерогенными свойствами и значительно менее токсичны. Дополнительным преимуществом является упрощение процессов очистки и снижение затрат, связанных с соблюдением экологических норм. Получаемые покрытия отличаются высокой коррозионной стойкостью, а в ряде случаев их защитные свойства превосходят покрытия, сформированные на основе Cr⁶⁺.

Тем не менее, технология трёхвалентного хромирования имеет и определённые ограничения. В частности, покрытия Cr³⁺ уступают «твёрдому хрому» по твёрдости и износостойкости. Кроме того, они отличаются по внешнему виду: слой имеет серовато-голубой или слегка матовый оттенок, что требует адаптации производственных процессов, особенно в тех случаях, когда декоративные свойства покрытия имеют значение. Внедрение технологии также осложняется необходимостью модернизации существующего оборудования, изначально рассчитанного на электролиты с содержанием Cr⁶⁺.

Таким образом, трёхвалентное хромирование рассматривается как экологически и технологически перспективная альтернатива традиционному процессу. Оно активно внедряется в автомобилестроении, аэрокосмической промышленности и производстве оснастки, хотя на данном этапе полностью заменить классическую технологию ещё не может ввиду различий в свойствах формируемых покрытий.

2.2. Наплавка

Наплавка относится к числу наиболее распространённых методов восстановления и упрочнения рабочих поверхностей штамповой оснастки. Сущность процесса заключается в нанесении на изношенный участок инструмента дополнительного слоя металла с помощью дугового, плазменного или лазерного источника тепла. В результате формируется упрочнённое покрытие, обладающее повышенной твёрдостью и износостойкостью, что позволяет компенсировать геометрические потери и продлить срок службы штампа .

Главное преимущество наплавки заключается в возможности локального восстановления повреждённых участков без полного замены инструмента. Это особенно актуально при ремонте дорогостоящей крупногабаритной оснастки. Кроме того, за счёт применения специальных порошковых или проволочных материалов можно формировать покрытия с улучшенными свойствами: высокой твёрдостью, жаростойкостью и устойчивостью к ударным нагрузкам.

Виды наплавок:

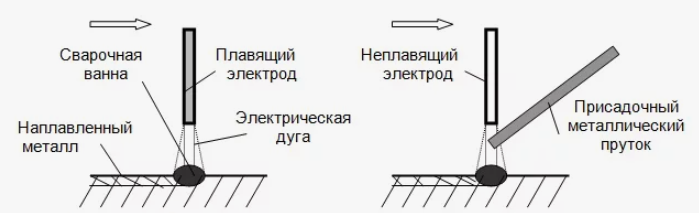

1. Дуговая наплавка.

Является наиболее традиционным и доступным методом. Она осуществляется с использованием электродной проволоки или порошковой ленты, которые расплавляются электрической дугой и формируют наплавленный слой . Достоинством метода является простота оборудования, высокая производительность и относительная низкая стоимость. Недостатки связаны с большой зоной термического влияния, значительными деформациями и риском образования трещин, особенно при работе с высокопрочными инструментальными сталями (рис. 2).

Рисунок 2 - Схема наплавки плавищимся и неплавищимся электродом

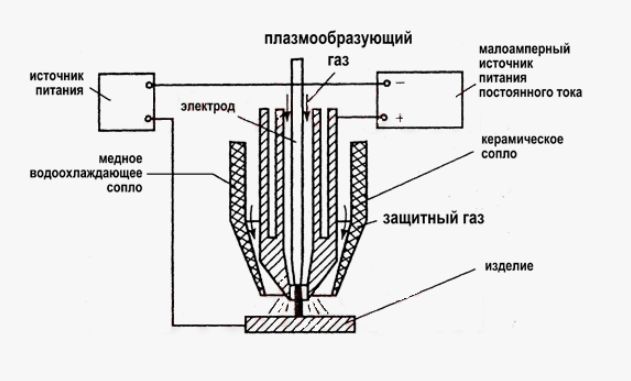

Обеспечивает более концентрированный тепловой поток и стабильное формирование покрытия. Благодаря меньшей зоне термического влияния снижается риск деформации и термических трещин. Наплавленные слои отличаются высокой плотностью и хорошим сцеплением с основным металлом. Метод позволяет получать покрытия из широкого спектра порошковых материалов, включая тугоплавкие сплавы и композиции с повышенной износостойкостью. Основные ограничения связаны с высокой стоимостью оборудования и необходимостью квалифицированного персонала (рис. 3).

Рисунок 3 - Устройство плазменной наплавки

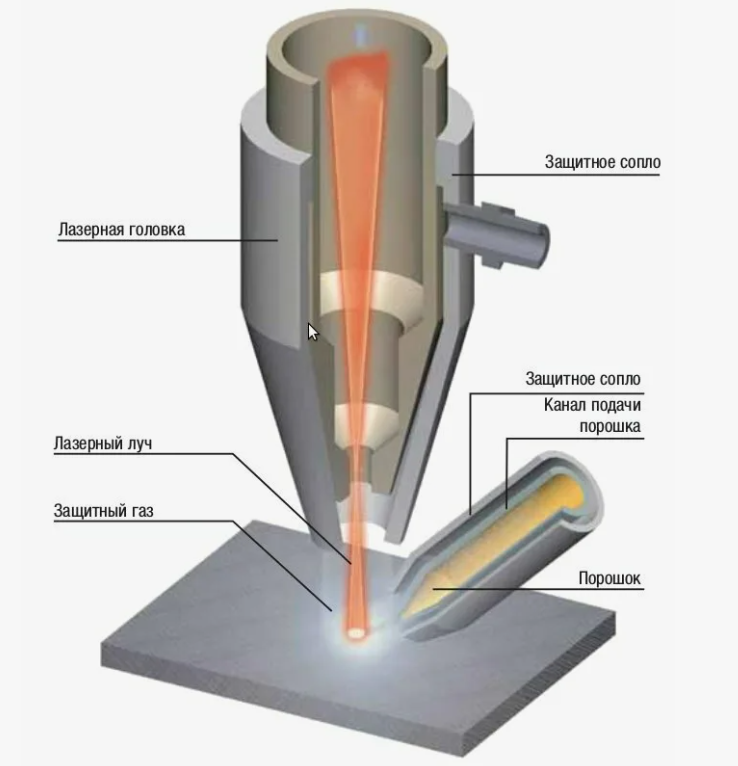

Относится к числу наиболее современных технологий. Она обеспечивает минимальную зону термического влияния и крайне низкий уровень деформаций, что особенно важно для высокоточной оснастки. Лазер позволяет точно дозировать тепловой поток и формировать покрытия с заданными свойствами, включая слои с высокой твёрдостью, жаро- и коррозионной стойкостью . Кроме того, лазерная наплавка позволяет восстанавливать сложные профили с минимальной последующей механической обработкой. Ограничением является высокая стоимость оборудования и сравнительно невысокая производительность по сравнению с дуговыми методами.

Рисунок 4 - Технология лазерной наплавки

К 2025 году методы наплавки значительно усовершенствовались. Всё активнее применяется лазерная наплавка, которая даёт минимальные деформации и высокое качество поверхности. Перед нанесением слоя всё чаще используют лазерную очистку, что улучшает сцепление металла и уменьшает количество трещин и пор , .

Кроме того, наплавка рассматривается как альтернатива хромированию, поскольку не требует токсичных соединений и соответствует современным экологическим нормам.

2.3. Армированные вставки

Штампы с твердосплавными вставками находят широкое применение в крупносерийном и массовом производстве, где обычные стальные матрицы и пуансоны недостаточно стойки, что ведет к необходимости производить большое количество штампов-дублеров. Использование твердых сплавов в вырубных штампах позволяет повысить их стойкость в 8 раз и более, а при работе с высокопрочными материалами, такими как нержавеющие стали и электротехнические сплавы, стойкость рабочих частей штампов увеличивается до 50 раз. Металлокерамические твердые сплавы используются при производстве технологической оснастки в следующих случаях:

1) ВК6 — для пуансонов и матриц штампов холодной штамповки, быстроизнашивающихся деталей приспособлений, работающих на трение (например, центры и т. п.);

2) ВК8 — для холодновысадочных матриц, дыропробивного инструмента, волочильных и калибровочных вставок, работающих по стали, цветным металлам и сплавам, а также для быстроизнашивающихся деталей приспособлений, работающих на трение, направляющих, подверженных сильному износу и т. п.;

3) ВК10 — для деталей высадочных, дыропробивных и гибочных штампов, работающих при умеренных нагрузках; для волочильных и калибровочных вставок, работающих по стали; для быстроизнашивающихся деталей приспособлений;

4) ВК15 — для деталей штампов, работающих при средних ударных нагрузках, для высадочного и дыропробивного инструмента, работающего при повышенных напряжениях.

Штампы с твердосплавными вставками имеют отличия от стальных моделей, обусловленные физико-механическими свойствами твердого сплава. При проектировании и изготовлении таких штампов следует обеспечить:

1) повышенную жесткость конструкции;

2) улучшенную износостойкость направляющих колонок, втулок, планок, упоров и других элементов штампа;

3) надежное крепление твердосплавных вставок с точной подгонкой к опорным поверхностям.

Части, изготовленные из твердых сплавов, могут быть прикреплены к основаниям пуансонов и матриц различными способами: запрессовкой, пайкой с твердыми припоями, креплением с помощью клиньев или винтов. Механическое крепление является наиболее надежным и обеспечивает длительный срок службы штампов. Использование штампов с твердосплавными рабочими частями в крупносерийном и массовом производстве способствует снижению удельной стоимости оснастки .

2.4. Холодное газодинамическое напыление

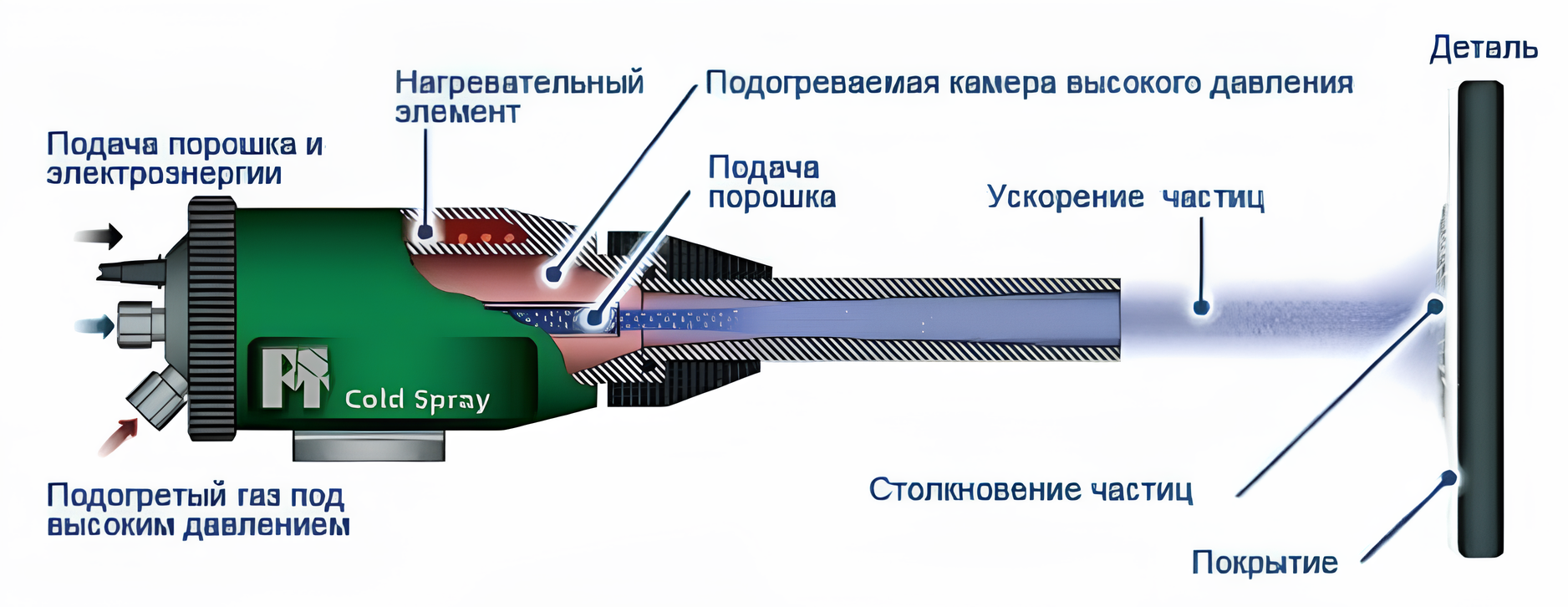

Холодное газодинамическое напыление представляет собой метод формирования покрытий и восстановления изношенных поверхностей за счёт осаждения частиц порошкового материала в высокоскоростном газовом потоке , . В отличие от традиционных термических методов (дугового, плазменного или наплавки), процесс осуществляется при сравнительно низких температурах, что позволяет избежать плавления частиц и минимизировать тепловое воздействие на основу (рис. 5).

Рисунок 5 - Холодное газодинамическое напыление

ХГН имеет два ключевых отличия от традиционного газотермического метода. Во-первых, напыление защитных или восстановительных покрытий происходит при температуре не выше 150 °С, что исключает возникновение напряжений и деформаций в обрабатываемых деталях. Во-вторых, с помощью «холодной» технологии можно создавать покрытия с точно регулируемой толщиной в заданных пределах .

Основные плюсы метода:

1. Работа при обычном давлении — ХГН может эффективно использоваться в любых температурных условиях и при разных уровнях влажности.

2. Экологическая безопасность — процесс холодного напыления не вызывает вредных выбросов, что делает его безопасным для окружающей среды.

3. Высокая скорость и возможность абразивной чистки — благодаря высокой скорости частиц, технология позволяет эффективно очищать поверхности от загрязнений.

Однако технология имеет и ограничения. Она требует применения дорогостоящего оборудования, включая компрессоры высокого давления и сопла специальной конструкции . Кроме того, адгезия покрытия зависит от свойств материала основы: для некоторых сплавов требуется предварительная механическая обработка.

Таким образом, холодное газодинамическое напыление можно рассматривать как перспективный метод восстановления и упрочнения штамповой оснастки и других элементов машиностроительного оборудования. Он обеспечивает сочетание высокой плотности покрытия, отсутствия термических дефектов и возможности работы с широким спектром материалов, что делает данную технологию востребованной в условиях современных производств.

3. Экономический анализ и цены (на 2025 год)

Восстановление штамповой оснастки является одним из ключевых направлений повышения эффективности и снижения себестоимости в инструментальном производстве. От выбора технологии восстановления зависят не только эксплуатационные характеристики восстановленной поверхности, но и общая экономическая эффективность процесса — затраты на ремонт, длительность простоя оборудования, трудоёмкость и долговечность инструмента.

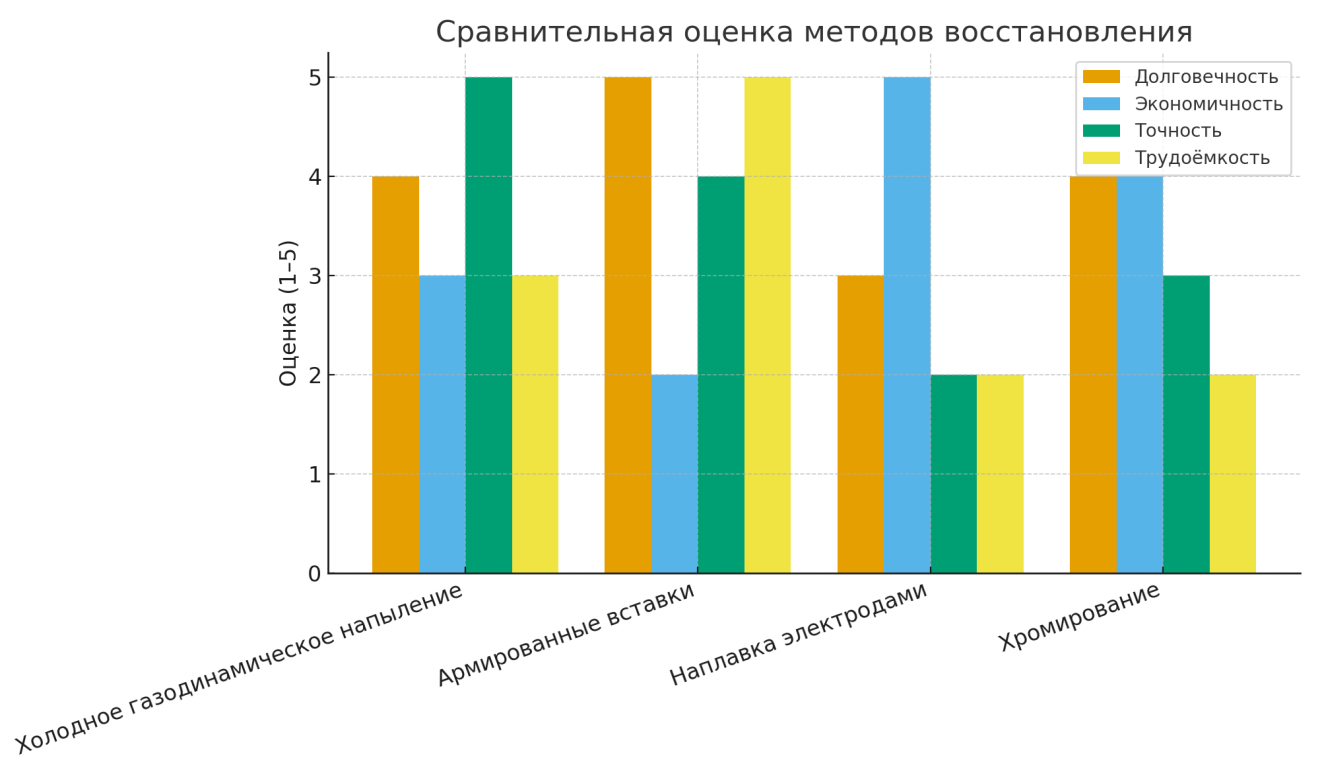

Каждая из рассмотренных технологий имеет свои особенности, связанные с уровнем капитальных вложений, себестоимостью процесса, точностью восстановления и эксплуатационными свойствами получаемого покрытия оценим разные методы по пяти бальной системе, где пять — это наивысший бал, а единица наихудший результат.

Общие критерии долговечности, учитывает следующие параметры:

1. Твёрдость и износостойкость восстановленного слоя, насколько покрытие или наплавленный металл сопротивляется: абразивному износу, контактной усталости, пластической деформации, задиру и схватыванию.

2. Толщина и прочность слоя/вставки. Максимально возможная толщина без разрушений. Устойчивость к скалыванию, растрескиванию, выкрашиванию, наличие металлургической связи.

3. Влияние температурных и ударных нагрузок. Стойкость при работе на холодной и горячей штамповке. Способность выдерживать циклические термические колебания. Устойчивость к ударам и сосредоточенным нагрузкам.

4. Риск дефектов (микротрещины, отслоение, коробление). Наличие внутренних напряжений. Возможность деформации детали при ремонте. Стабильность поверхности при длительной эксплуатации.

5. Характерный срок службы в реальных условиях. Статистический ресурс среди предприятий — инструментальщиков.

Оценивание каждого метода по данным критериям:

1. Армированные вставки — 5/5.

Максимальная твёрдость и износостойкость (можно использовать порошковую сталь, карбид, высоколегированные стали). Толщина “слоя” практически бесконечна — это цельная деталь, а не покрытие. Отличная стойкость к ударам и температурным колебаниям. Металлургическое соединение отсутствует, но посадка механически надёжная (натяг/винты/блокировка). Ресурс максимальный — служит практически как новый штамп.

Главное ограничение: высокая стоимость и трудоёмкость изготовления.

2. Наплавка — 4/5.

Высокая прочность слоя при лазерной или порошковой наплавке. Наличие металлургической связи, соответственно высокая адгезия. Большая толщина покрытия — можно восстановить значительный износ. Хорошая ударная стойкость (зависит от наплавочного материала).

Из минусов можно отметить, что иногда образуются микротрещины, если технология нарушена.

Итог: долговечность высокая, но ограничена термическими дефектами и качеством термообработки.

3. Холодное газодинамическое напыление (ХГДН) — 5/5.

Высокая адгезия за счёт высокоскоростного механического «вплава». Толщина выше, чем при гальванике, до нескольких миллиметров. Нет нагрева, а значит нет деформации штампа. Хорошая стойкость при не слишком высоких ударных нагрузках. Абразивная стойкость зависит от порошка — от средней до высокой.

4. Хромирование — 4/5.

Метод обладает высокой твёрдостью покрытия, повышенной износостойкостью, но довольно хрупкий — склонен к микротрещинам.

Итог: метод годится для лёгких условий и небольшого износа — отсюда оценка 4.

Экономичность. Для сравнения используем 4 ключевых критерия: стоимость материалов, стоимость и сложность оборудования/ технологии, трудоёмкость и затраты рабочего времени, потребность в последующей механообработке (и её стоимость).

Как эти критерии применяются к каждому методу:

1. Армированные вставки — оценка экономичности: 3.

Экономичность этого метода средняя. Стоимость складывается из изготовления или закупки вставки, точной механической обработки и подгонки по месту. Метод позволяет существенно продлить срок службы штампа, поэтому в долгосрочной перспективе окупается, но первоначальные затраты выше, чем у процедур, связанных лишь с покрытием или напылением. Основная статья расходов — высокая трудоёмкость и точность обработки. Поэтому экономичность оценивается на уровне 3 из 5.

2. Хромирование — оценка экономичности: 4.

Стоимость процесса хромирования невысокая благодаря простоте подготовки поверхности, относительно низкой цене химических реагентов и отсутствию потребности в дорогостоящем оборудовании. Время выполнения процесса небольшое, что снижает расходы на простои. Метод особенно экономичен при небольших износах, поскольку позволяет быстро восстановить рабочий слой, но на больших площадях деталей цена резко возрастает. Благодаря небольшим затратам хромирование получает оценку 4 из 5.

3. Наплавка — оценка экономичности: 5.

Наплавка получает максимальную оценку экономичности, поскольку при правильной организации процесса она обеспечивает наилучшее соотношение стоимости к результату. Этот метод позволяет восстановить значительные повреждения штампа без замены деталей и обеспечивает длительную эксплуатацию восстановленного участка. Несмотря на то, что оборудование и обработка могут стоить дороже, высокая долговечность наплавленного слоя, способность восстанавливать крупные дефекты и возможность многократных ремонтов без потери геометрии делают метод крайне выгодным в долгосрочной перспективе. В серийном ремонте наплавка часто оказывается наиболее экономичной стратегией, что оправдывает оценку 5 из 5.

4. Холодное газодинамическое напыление (ХГДН) — оценка экономичности: 4.

ХГДН характеризуется высокой экономичностью при серийных ремонтах, несмотря на дороговизну оборудования. Стоимость самого процесса относительно низкая, так как отсутствует нагрев детали, что снижает риск деформаций и уменьшает объём необходимой механической обработки. Материал расходуется эффективно, а скорость восстановления достаточно высока. В сравнении с наплавкой ХГДН требует меньше доработок, что снижает суммарные затраты. Поэтому метод получает оценку 4 из 5.

Точность. Критерии для оценки точности: соответствие геометрии детали, минимальные деформации, равномерность покрытия/вставки, необходимость последующей обработки, стабильность размеров в эксплуатации.

Армированные вставки — точность воссоздания размеров и геометрии зависит от точности изготовления вставки и её точной посадки. Обычно точность средняя: 4/5.

Хромирование — покрытие наносится слоем металла, что позволяет восстановить размеры достаточно точно, но есть риск микронеровностей и напряжений в покрытии. Оценка: 4/5.

Наплавка — метод позволяет восстановить объём металла, но последующая механическая обработка обязательна для точного восстановления размеров. Без механической обработки точность низкая, с обработкой — высокая. Оценка: 3/5.

Холодное газодинамическое напыление — позволяет наносить слой металла с высокой точностью и минимальными термическими деформациями, подходит для точного восстановления деталей. Оценка: 5/5.

Критерии оценки трудоёмкости: подготовка детали, сложность технологического процесса, время на выполнение операции, необходимость последующей обработки, требования к квалификации персонала.

Оценка методов по трудоёмкости:

Армированные вставки имеют среднюю трудоёмкость. Подготовка детали и установка вставки требуют умеренных усилий, сам процесс восстановления относительно прост, а последующая обработка не слишком сложна. В целом метод оценивается как 4/5.

Хромирование требует более высокой подготовки поверхности, включая очистку и травление. Сам процесс нанесения покрытия является средним по сложности, а время выполнения операции может быть выше среднего из-за необходимости выравнивания слоя. Последующая обработка и квалификация персонала находятся на среднем уровне. В итоге трудоёмкость оценивается как 3/5.

Наплавка является наиболее трудоёмким методом. Требуется тщательная подготовка, контроль температуры и слоя металла, а также значительное время на выполнение операций и охлаждение. Необходима последующая механическая обработка, а квалификация специалистов должна быть высокой. Итоговая оценка трудоёмкости 2/5.

Холодное газодинамическое напыление имеет более высокую трудоёмкость. Подготовка детали и процесс напыления требуют специального оборудования и высокой квалификации, хотя общее время операции не такое большое, а последующая обработка — средняя. Общая трудоёмкость оценивается как 3/5.

На основе перечисленных данных составим таблицу 1.

Таблица 1 - Сравнительные параметры

Метод | Долговечность, бал | Экономичность, бал | Точность, бал | Трудоёмкость, бал | Цена, руб./см2 |

ХГДН (холодно газодинамическое напыление) | 5 | 4 | 5 | 3 | 1200–1500 |

Армированные вставки | 5 | 3 | 4 | 4 | 3000–4000 |

Наплавка электродами | 3 | 5 | 3 | 2 | 500-700 |

Хромирование | 4 | 4 | 4 | 3 | 800-1000 |

Проанализировав каждый метод, мы получили усредненный бал в зависимости от сочетания параметров. Для более наглядной оценки объединим полученные значения в диаграмму (рис. 6)

Рисунок 6 - Сравнительная оценка по параметрам

По данным диаграммы мы можем сделать вывод, что ХГДН является самым точным способом, но менее долговечным и экономичным. Наплавка отличается своей экономичностью, но является самым недолговечным вариантом. Самым оптимальным способом на данный момент остается хромирование.

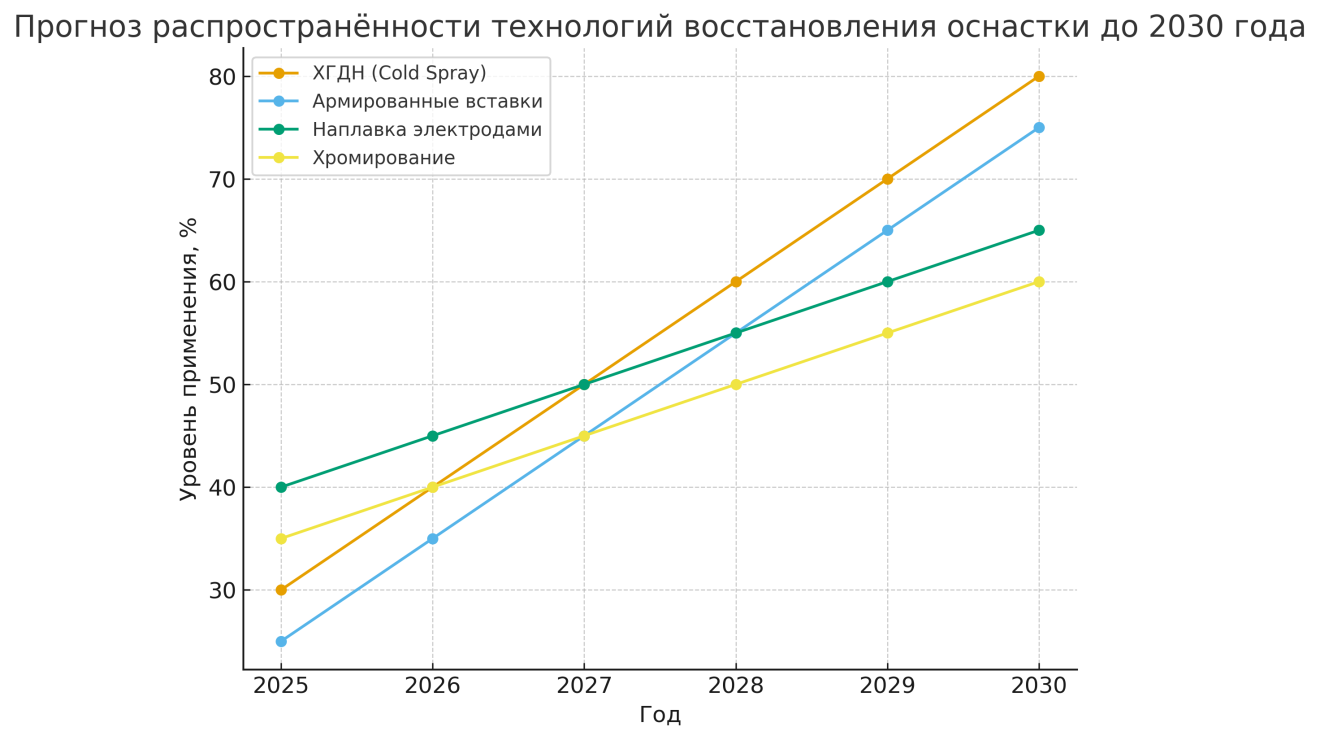

4. Обсуждения перспектив развития до 2030 года

Перспективы развития технологий восстановления штамповой оснастки к 2030 году связаны с общими тенденциями цифровизации производства, повышением требований к устойчивости процессов и снижением экологического воздействия. Ожидается, что к этому времени произойдёт дальнейшее расширение применения аддитивных и гибридных технологий восстановления, таких как холодное газодинамическое напыление и лазерная наплавка, которые обеспечивают высокую точность нанесения материала при минимальной термической деформации. Эти процессы будут всё чаще интегрироваться в цифровые цепочки производств, включая 3D-сканирование повреждённых участков и автоматическую генерацию программ восстановления.

Ниже приведены основные тренды и направления развития технологий восстановления штамповой оснастки, ожидаемые к 2030 году.

Таблица 2 - Прогноз и перспективы развития к 2030 году

Технология | Прогноз и перспективы до 2030 года |

Холодное газодинамическое напыление (ХГДН, Cold Spray) | Наноструктурированные порошки, мобильные установки, автоматический контроль качества, улучшенные методы постобработки (лазерная, плазменная). |

Армированные вставки / аддитивные вставки | Массовое внедрение металлической 3D-печати, использование композитов, цифровые двойники для мониторинга и диагностики. |

Наплавка электродами | Роботизированные комплексы, новые присадочные материалы, гибридные процессы, повышение экологичности. |

Хромирование / трёхвалентный хром | Полный переход на Cr(III), гибридные покрытия, новые режимы нанесения, снижение внутренних напряжений |

Холодное газодинамическое напыление к 2030 году, по прогнозам, станет одной из наиболее перспективных технологий для восстановления дорогостоящей пресс-оснастки, благодаря росту доступности оборудования и снижению стоимости порошковых материалов. Появление компактных установок и роботизированных систем позволит использовать метод не только в специализированных центрах, но и непосредственно в цехах.

Армированные вставки будут активно совершенствоваться за счёт применения новых композитных и наноструктурированных материалов, что повысит их износостойкость и позволит создавать стандартизированные модульные решения для быстрой замены в штампах. Это повысит гибкость и ремонтопригодность прессового инструмента, особенно в условиях серийного производства.

Наплавка электродами и лазерная наплавка будут развиваться в направлении автоматизации и прецизионного управления тепловыми циклами. Применение систем с ЧПУ и аддитивных модулей позволит минимизировать влияние термических напряжений и повысить качество восстановленных участков, что сделает данный метод конкурентоспособным по отношению к напылению.

Хромирование, напротив, постепенно утратит своё доминирующее положение из-за ужесточения экологических требований и ограничений на использование шестивалентного хрома. Его будут замещать более безопасные технологии -— никелирование, композиционные покрытия на основе карбидов, а также новые электролитические и физико-осаждаемые покрытия.

Ниже приведена диаграмма, показывающая прогнозный рост распространённости различных технологий восстановления оснастки в период 2025–2030 годов (см. рис. 7).

Рисунок 7 - Прогноз распространённости технологий восстановления до 2030 года

5. Заключение

Проведённый анализ показал, что выбор технологии восстановления штамповой оснастки должен основываться на совокупной оценке эксплуатационных и экономических факторов. Наиболее доступным и технологичным методом остаётся наплавка электродами, обеспечивающая приемлемое качество при низких затратах. Хромирование продолжает использоваться как эффективное средство повышения износостойкости, однако его применение ограничивается экологическими требованиями и высокой стоимостью процессов, связанных с использованием шестивалентного хрома. Армированные вставки доказали свою эффективность в серийном производстве благодаря высокой точности, ремонтопригодности и возможности быстрой замены изношенных элементов. Наиболее перспективной технологией является холодное газодинамическое напыление, позволяющее восстанавливать геометрию без термического влияния и обеспечивать высокую адгезию покрытия.

К 2030 году можно ожидать дальнейшего развития аддитивных и гибридных технологий восстановления, внедрения автоматизированных систем контроля качества и экологически безопасных покрытий на основе трёхвалентного хрома и композиционных материалов. Это позволит значительно повысить ресурс штамповой оснастки, снизить себестоимость ремонта и обеспечить устойчивое развитие инструментального производства в условиях цифровой индустрии.