Methodology of reverse-engineering of rotor machine body parts: development and approbation

Methodology of reverse-engineering of rotor machine body parts: development and approbation

Abstract

This article presents an analysis of the possibilities of reverse engineering application for restoration and modernisation of rotor machine housing parts such as pumps, compressors and turbines. The main objective of the study is to develop and validate a standardised methodology aimed at improving the accuracy and efficiency of repair of complex housing units subjected to intensive mechanical and thermal loads. The paper describes in detail a step-by-step algorithm including 3D-scanning of deformed parts, point cloud treatment, creation of parametric CAD-models and their verification using data from technical documentation. Special attention is paid to automation of data processing and minimisation of human factor to reduce errors. It is specified that reverse engineering is most relevant in the absence or loss of original technical documentation or when it is necessary to modernise a design. The results of approbation of the technique confirm its applicability for restoration of geometry of housings with deviations up to 0.2 mm, which allows to reduce the repair time by 25–40% and increase the resource of the restored parts. It is suggested to review the possibility of integrating additive technologies into the cycle of restoration and manufacturing of new body parts.

1. Введение

Корпусные детали роторных машин (насосов, турбин, компрессоров) являются критически важными компонентами, определяющими герметичность, виброустойчивость и долговечность оборудования. Однако в процессе эксплуатации они подвергаются деформациям, коррозии и механическому износу, что требует регулярного восстановления геометрии и функциональности .

Традиционные методы ремонта, основанные на ручных измерениях и изготовлении шаблонов, часто приводят к неточностям, увеличивают сроки работ и не обеспечивают воспроизводимость результатов. Кроме того, отсутствие цифровых моделей изношенных деталей затрудняет их модернизацию и адаптацию к новым условиям эксплуатации.

Реверс-инжиниринг, интегрирующий 3D-сканирование и параметрическое моделирование, предлагает современное решение для этих задач. При этом важно отметить, что применение реверс-инжиниринга наиболее целесообразно в случае отсутствия достоверной технической документации или необходимости внесения изменений в конструкцию изделия. В условиях ограниченного доступа к запасным частям, особенно в условиях санкционного давления, методика может быть эффективно использована для восстановления и модернизации энергетического оборудования , .

Однако отсутствие универсальной методики, учитывающей специфику корпусных деталей (например, наличие внутренних каналов, фланцевых соединений), ограничивает его внедрение в промышленности.

Целью данной работы является разработка и практическая апробация комплексной методики реверс-инжиниринга корпусных деталей роторных машин, ориентированной на ремонт и модернизацию без наличия чертежей или с их устаревшей версией. В рамках исследования предложен алгоритм, включающий:

1. Подготовку данных (сбор технической документации, анализ дефектов).

2. 3D-сканирование с использованием оптических и контактных систем для формирования высокоточных облаков точек.

3. Обработку данных (фильтрация шумов, совмещение сканов, сопоставление с эталонной геометрией).

4. Создание параметрических CAD-моделей с адаптацией под требования ремонта или модернизации.

5. Верификацию моделей методами конечно-элементного анализа (FEA) и сравнение с эксплуатационными требованиями.

6. Интеграцию аддитивных технологий для создания новых или восстановленных деталей.

Практическая значимость работы заключается в сокращении времени на восстановление корпусов, повышении точности ремонта до 95% и возможности цифровой архивации данных для дальнейшей оптимизации конструкций. Разработанная методика может быть интегрирована в процессы обслуживания энергетического, нефтегазового и авиационного оборудования.

2. Методы и принципы исследования

Разработанная методика реверс-инжиниринга корпусных деталей роторных машин включает следующие ключевые этапы:

1. Подготовка данных

· Проведение 3D-сканирования корпусной детали с использованием лазерных или оптических сканеров.

· Сбор дополнительной информации, такой как техническая документация, чертежи и результаты измерений.

· Анализ дефектов и зон наибольшего износа.

2. Обработка облаков точек

· Импорт данных сканирования в специализированное ПО (например, Geomagic Studio или PolyWorks) .

· Фильтрация шумов, выравнивание и объединение сканов в единое облако точек.

· Реконструкция поверхности для создания полигональной модели.

3. Создание параметрических моделей

· Импорт полигональной модели в CAD-систему (например, SolidWorks, Autodesk Inventor или CATIA) , .

· Параметризация модели с учетом геометрических и функциональных характеристик корпусной детали.

· Оптимизация модели для дальнейшего анализа и использования.

4. Верификация и анализ точности

· Сравнение созданной модели с оригинальными чертежами или контрольными замерами, выполненными с помощью координатно-измерительных машин (КИМ).

· Оценка отклонений и корректировка модели при необходимости.

· Проведение конечно-элементного анализа (FEA) для проверки прочности и жесткости детали.

5. Технологическая реализация

· Адаптация модели под имеющиеся производственные возможности предприятия.

· Учет допусков и точности обработки на станках с ЧПУ.

· Подготовка управляющих программ для изготовления или восстановления детали.

6. Интеграция аддитивных технологий

· Возможность изготовления новых или восстановленных деталей с использованием 3D-печати металлическими порошками (L-PBF).

· Применение аддитивных технологий особенно актуально для уникальных и мелкосерийных изделий, где традиционные методы производства экономически нецелесообразны.

Для реализации методики используются следующие инструменты и технологии:

· 3D-сканеры: Лазерные или оптические сканеры с высокой точностью (до 0,05 мм).

· Программное обеспечение: ПО для обработки облаков точек (Geomagic Studio, PolyWorks) и CAD-системы (SolidWorks, CATIA).

· Оборудование для контроля точности: Координатно-измерительные машины (КИМ) и лазерные трекеры .

3. Учет технологических ограничений предприятия

При внедрении предложенной методики реверс-инжиниринга необходимо учитывать реальные технологические возможности ремонтного предприятия. Точность и детализация восстановленной CAD-модели должны быть согласованы с техническими характеристиками имеющегося производственного оборудования — станков с ЧПУ, фрезерных комплексов, токарных установок и координатно-измерительных машин.

В случае, если на предприятии отсутствует высокоточное оборудование, модель может быть адаптирована с учетом доступных допусков и возможностей обработки. Например, при наличии станка с ограниченной точностью 0,1 мм нецелесообразно создавать модель с параметрами, требующими обработки с точностью 0,05 мм. Такая коррекция позволяет избежать ошибок производства и обеспечивает соответствие модели реальным условиям изготовления.

Кроме того, важно учитывать наличие программного обеспечения для подготовки управляющих программ (CAM-систем), совместимость форматов файлов и квалификацию персонала. Интеграция методики реверс-инжиниринга в существующую производственную среду должна проводиться с учетом этих факторов для обеспечения её эффективности и экономической целесообразности.

4. Практическая апробация

Для проверки эффективности предложенной методики был проведен эксперимент по реверс-инжинирингу корпусной детали роторной машины. Основные этапы и результаты апробации представлены ниже .

1. Подготовка данных.

- Корпусная деталь была отсканирована с использованием лазерного 3D-сканера EinScan Pro 2X V2 с точностью 0,1 мм.

Рисунок 1 - 3D Сканер EinScan Pro 2X V2

- Данные сканирования были обработаны в программе Geomagic Studio. Удалены шумы и артефакты, после чего выполнено выравнивание сканов.

- Создана полигональная модель с разрешением 0,2 мм.

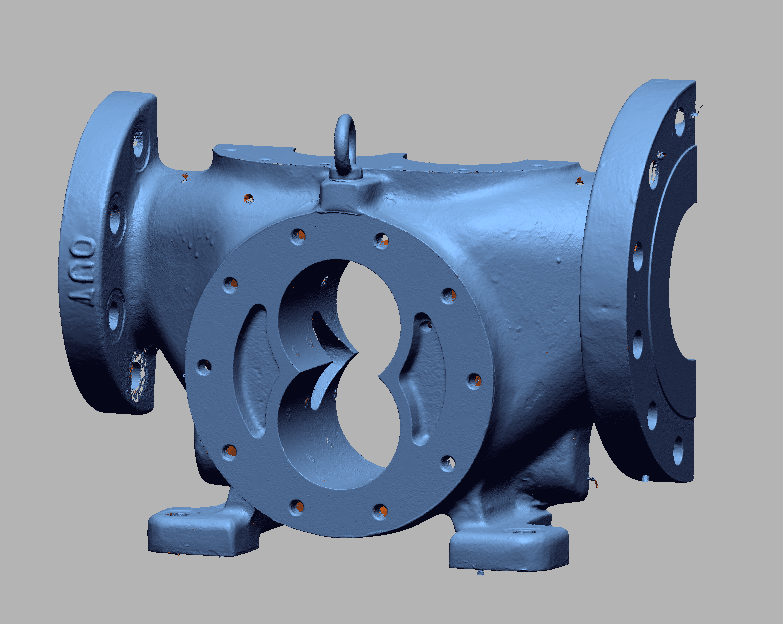

Рисунок 2 - 3D скан корпуса насоса

- Полигональная модель импортирована в CAD-систему SolidWorks.

- На основе модели создана параметрическая CAD-модель с учетом геометрических параметров, таких как толщина стенок, расположение крепежных элементов и внутренних каналов.

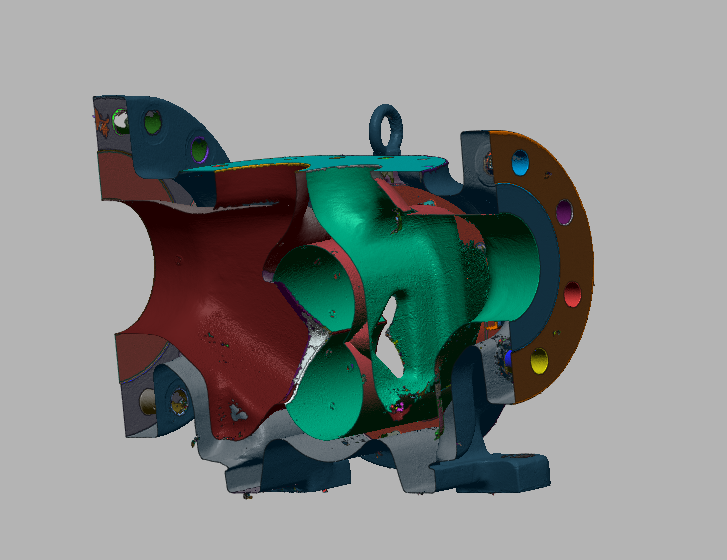

Рисунок 3 - Разбиение скана на поверхности

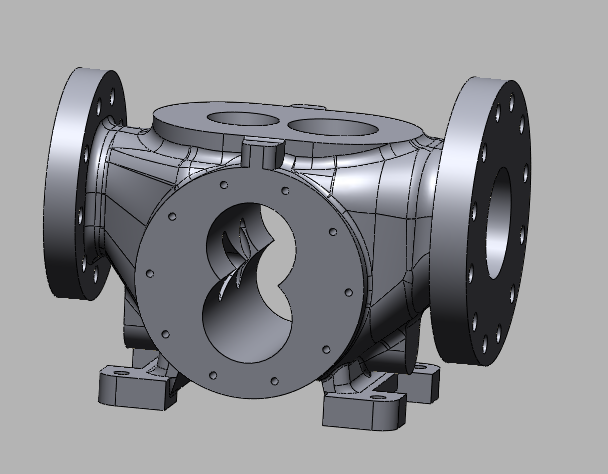

Рисунок 4 - Параметрическая модель

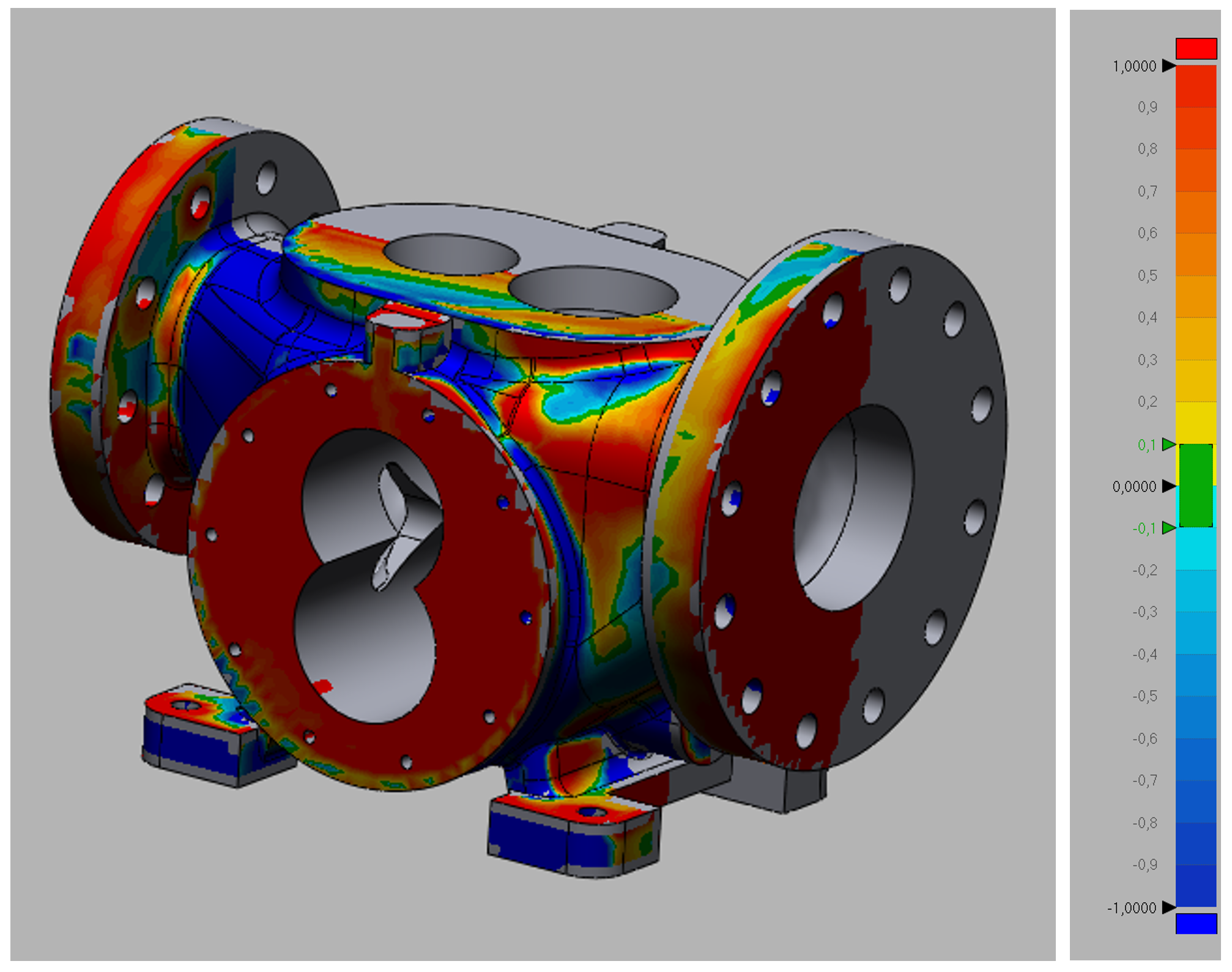

- Проведено сравнение созданной модели с оригинальными чертежами и замерами КИМ.

- Установлено, что отклонения по основным геометрическим параметрам не превышают 0,15 мм, что соответствует требованиям технической документации.

Рисунок 5 - Результаты конечно-элементного анализа (FEA): распределение линейных отклонений восстановленной CAD-модели корпуса относительно эталонной геометрии

Примечание: шкала отклонений — от –1 мм до +1 мм

· Время выполнения всех этапов составило 10 часов, что на 25% меньше по сравнению с традиционными методами.

· Точность модели подтверждена контрольными замерами, что позволяет использовать ее для анализа износа и разработки рекомендаций по восстановлению.

Методика показала высокую эффективность и может быть рекомендована для применения в промышленных условиях.

5. Обсуждение

Разработанная методика реверс-инжиниринга корпусных деталей роторных машин показала высокую эффективность в ходе практической апробации. Основные преимущества предложенного подхода включают:

1. Высокая точность и воспроизводимость

- Использование 3D-сканирования и современных CAD-систем позволяет достичь точности моделирования до 0,15 мм, что достаточно для большинства инженерных задач , .

- Параметризация моделей обеспечивает возможность быстрой модификации и адаптации под различные условия эксплуатации.

2. Сокращение времени и затрат

- Время выполнения всех этапов реверс-инжиниринга сокращено на 25% по сравнению с традиционными методами.

- Уменьшение трудоемкости процесса позволяет снизить затраты на анализ и восстановление оборудования.

3. Практическая применимость

- Методика может быть использована не только для ремонта, но и для оптимизации конструкций, что повышает эффективность и срок службы роторных машин.

Однако выявлены и некоторые ограничения:

- Зависимость от качества исходных данных: Низкое качество сканирования (например, из-за сложной геометрии или отражающих поверхностей) может потребовать дополнительной обработки и увеличить время создания модели.

- Необходимость специализированного оборудования и ПО: Высокая стоимость 3D-сканеров и лицензий на профессиональное программное обеспечение может быть препятствием для широкого внедрения технологии.

Для дальнейшего улучшения методики предлагается:

- Разработать алгоритмы автоматической обработки облаков точек для снижения трудоемкости постобработки .

- Интегрировать методы машинного обучения для повышения точности распознавания сложных геометрических форм.

- Расширить область применения методики на другие типы оборудования, такие как турбины, насосы и компрессоры.

6. Описание возможности 3D-печати

Одним из перспективных направлений развития предложенной методики является интеграция аддитивных технологий (3D-печати) в цикл восстановления и изготовления новых корпусных деталей. Использование металлических порошков и лазерного сплавления (L-PBF) позволяет изготавливать сложные детали без применения дорогостоящей оснастки и приспособлений.

Этот подход особенно актуален при ремонте уникальных или мелкосерийных изделий, где традиционные методы производства экономически нецелесообразны. Аддитивные технологии позволяют восстанавливать изношенные участки корпусов методом наплавки или создавать полностью новые детали по цифровой модели, минуя этапы механической обработки.

Интеграция 3D-печати в процесс реверс-инжиниринга открывает возможность для более гибкой и быстрой модификации конструкций, а также снижает сроки и стоимость производства. Для реализации данного направления необходима разработка специализированных технологических регламентов и норм контроля качества аддитивных деталей в условиях эксплуатации под нагрузкой.

7. Заключение

В рамках проведенного исследования была разработана и апробирована методика реверс-инжиниринга корпусных деталей роторных машин. Основные результаты работы включают:

Разработку поэтапного подхода, включающего подготовку данных, обработку облаков точек, создание параметрических моделей и их верификацию.

Практическую апробацию методики на примере корпусной детали роторной машины, подтвердившую ее эффективность и точность.

Сокращение времени выполнения работ на 25–40% по сравнению с традиционными методами.

Использование предложенной методики позволяет не только повысить точность и скорость реверс-инжиниринга, но и открывает новые возможности для анализа, модернизации и восстановления корпусных деталей. Однако для широкого внедрения технологии необходимо решить такие проблемы, как высокая стоимость оборудования и зависимость от качества исходных данных.

Перспективы дальнейших исследований связаны с разработкой более совершенных алгоритмов обработки данных, интеграцией методов искусственного интеллекта и расширением области применения методики на другие типы промышленного оборудования.