AUTOMATION OF THE HEAT PUMP UNIT (HPU) OF THE EXTRACTOR OF THE BEET-PROCESSING DEPARTMENT (PD) OF A SUGAR FACTORY

AUTOMATION OF THE HEAT PUMP UNIT (HPU) OF THE EXTRACTOR OF THE BEET-PROCESSING DEPARTMENT (PD) OF A SUGAR FACTORY

Abstract

The article describes the apparatus and technological scheme of the sugar beet processing department of a sugar factory, with the inclusion in its operation of a vapour-compression HPU utilizing low-temperature heat of air from the room of the department and process liquid discharged from the extractor. Operation of the proposed scheme and automation of the key elements of HPU – compressor, air and liquid evaporators and condensers for heating barometric and press water. Information on maintenance and repair of automatic regulation scheme for HPU operation parameters is presented, including automatic protection against dangerous operation modes, automatic regulation of boiling temperature and liquid refrigerant supply to the evaporator system. Instruments for regulation of condensing pressure, room air temperature, level in oil separator are specified.

1. Введение

В настоящее время развитие промышленного производства направлено на разработку энергоэффективных и экологически безопасных технологий и оборудования. Среди пищевых отраслей промышленности по объемам производства и затратам тепловой и электрической энергии ведущее место в России занимает сахарная промышленность. Политика импортозамещения направлена на наращивание производственной мощности свеклосахарных заводов, что потребует их реконструкции, которая приведет к увеличению тепло- и энергопотребления оборудования.

В целях сокращения затрат органического топлива на получение тепловой энергии в процессах производства сахара при модернизации производства целесообразно использовать источники низкотемпературного тепла для его трансформации в теплонасосных установках , . В качестве подобных источников могут быть использованы производственные жидкости, удаляемый воздух из помещения цехов, дымовые газы ТЭЦ, сточные воды предприятия и многие другие источники , .

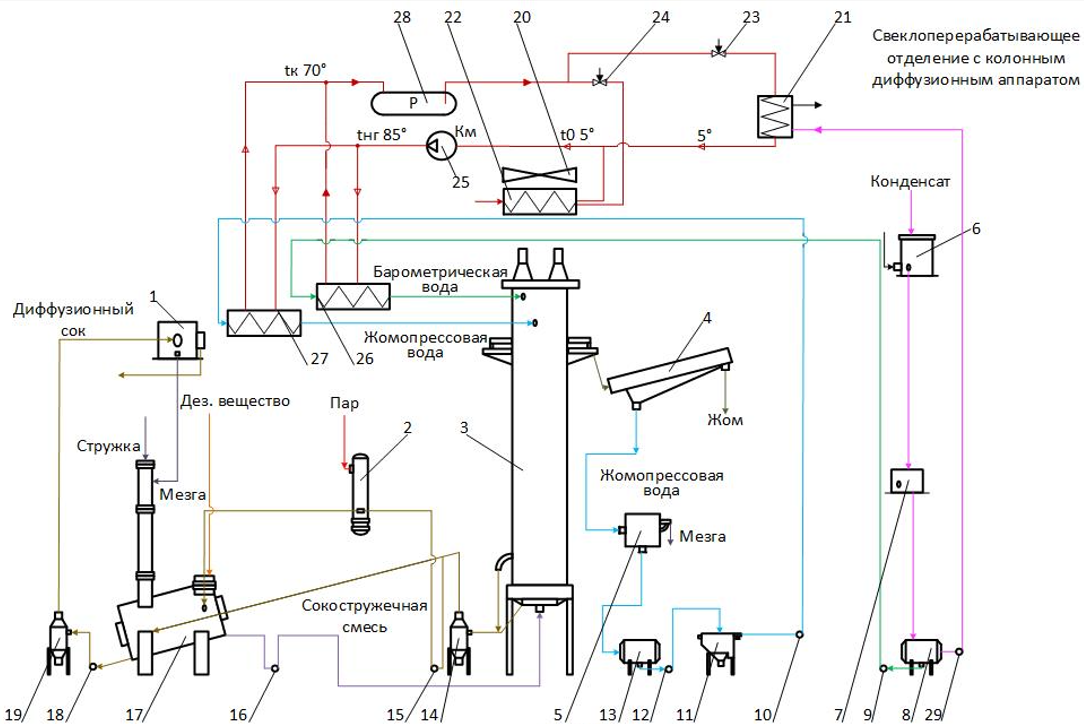

Целью настоящей работы является разработка аппаратурно-технологической схемы свеклоперерабатывающего отделения (СО) сахарного завода с применением ТНУ . Указанная схема представлена на рисунке 1.

2. Основная часть

В отличие от типовой в предложенной схеме производится отбор теплоты от воздуха помещения свеклоперерабатывающего отделения и теплоты от отводимой из экстрактора жомопрессовой воды. В отличие от известных схем, в предложенную схему впервые включена парокомпрессионная теплонасосная установка, утилизирующая бросовое тепло нагретого воздуха из помещения отделения и тепло технологической жидкости в целях нагрева экстрагентов (барометрической и жомопрессовой вод), температурные параметры которых поддерживаются на заданном уровне .

Для оценки эффективности применения ТНУ в свеклоперерабатывающем отделении сахарного завода производительностью 5, 0 тыс. т свеклы в сутки выполнены ее тепловые расчеты.

Уравнение теплового баланса экстрактора имеет вид:

где Qпр и Qух – приходящие и уходящие составляющие статей расхода тепла, соответственно, МДж

Результаты теплового расчета сведены в таблицу 1.

Таблица 1 - Результаты теплового расчета работы экстрактора по типовой схеме

Наименование тепловых потоков | Приходящие статьи расхода тепла | Уходящие статьи расхода тепла | |

ΣQпр = Qстр+Qв, МВт | ΣQух = Qж+Qдс +Qп, МВт | ||

Приносимых в аппарат | со стружкой | Qстр = 10,46 | - |

с экстрагентом | Qв = 14,0 | - | |

Уносимых из аппарата | с жомом | - | Qж = 10,73 |

с экстрактом (диффузионным соком) | - | Qдс = 12,53 | |

через наружные ограждения аппарата | - | Qп = 1,2 | |

Всего | ΣQпр=24,46 | ΣQух = 24,46 | |

Рисунок 1 - Аппаратурно-технологическая схема СО:

1 – мезголовушка стружки; 2 – подогреватель диффузионного сока; 3 – экстрактор; 4 – водоотделитель; 5 – песколовушка жомопрессовой воды; 6 – сборник барометрической воды; 7 – сульфитатор; 8 – сборник сульфитированной барометрической воды; 9, 10, 12, 15, 16, 18, 29 – насосы; 11 – отстойник ЖПВ; 13 – сборник очищенной ЖПВ; 14 – песколовушка диффузионного сока; 17 – ошпариватель стружки; 19 – песколовушка сока; 20 – вытяжной вентилятор; 21 – жидкостный испаритель; 22 – воздушный испаритель; 23 – соленоидный вентиль контура подготовки барометрической воды; 24 – соленоидный вентиль контура подготовки ЖПВ; 25 – компрессор; 26 – конденсатор для поддержания температуры барометрической воды; 27 – конденсатор для поддержания температуры ЖПВ; 28 – ресивер

Согласно разработанной схемы подогрев экстрагента осуществляется в конденсаторах теплонасоной установки (рис. 1, поз. 27 и 28), работа которой оценивается коэффициентом преобразования теплоты (3):

где qк – удельный тепловой поток в конденсаторах, кДж/кг,

l – удельная работа сжатия в компрессоре, l, кДж/кг.

Таким образом, на 1 кВт затраченной электрической энергии тепловой насос производит 3,88 кВт тепловой энергии.

Тепловые потери процесса экстрагирования не теряются безвозвратно, а утилизируется в парокомпрессионной теплонасосной установке, включенной в схему свеклоперерабатывающего отделения с колонным диффузионным аппаратом, что позволяет его использовать для нагрева барометрической и жомопрессовой вод до требуемых температур и за счет этого исключить из схемы высокотемпературные паровой и жидкостный подогреватели, что в целом обеспечивает значительное снижение тепловой нагрузки в диффузионном отделении при проведении экстрагирования сахара в колонном экстракторе.

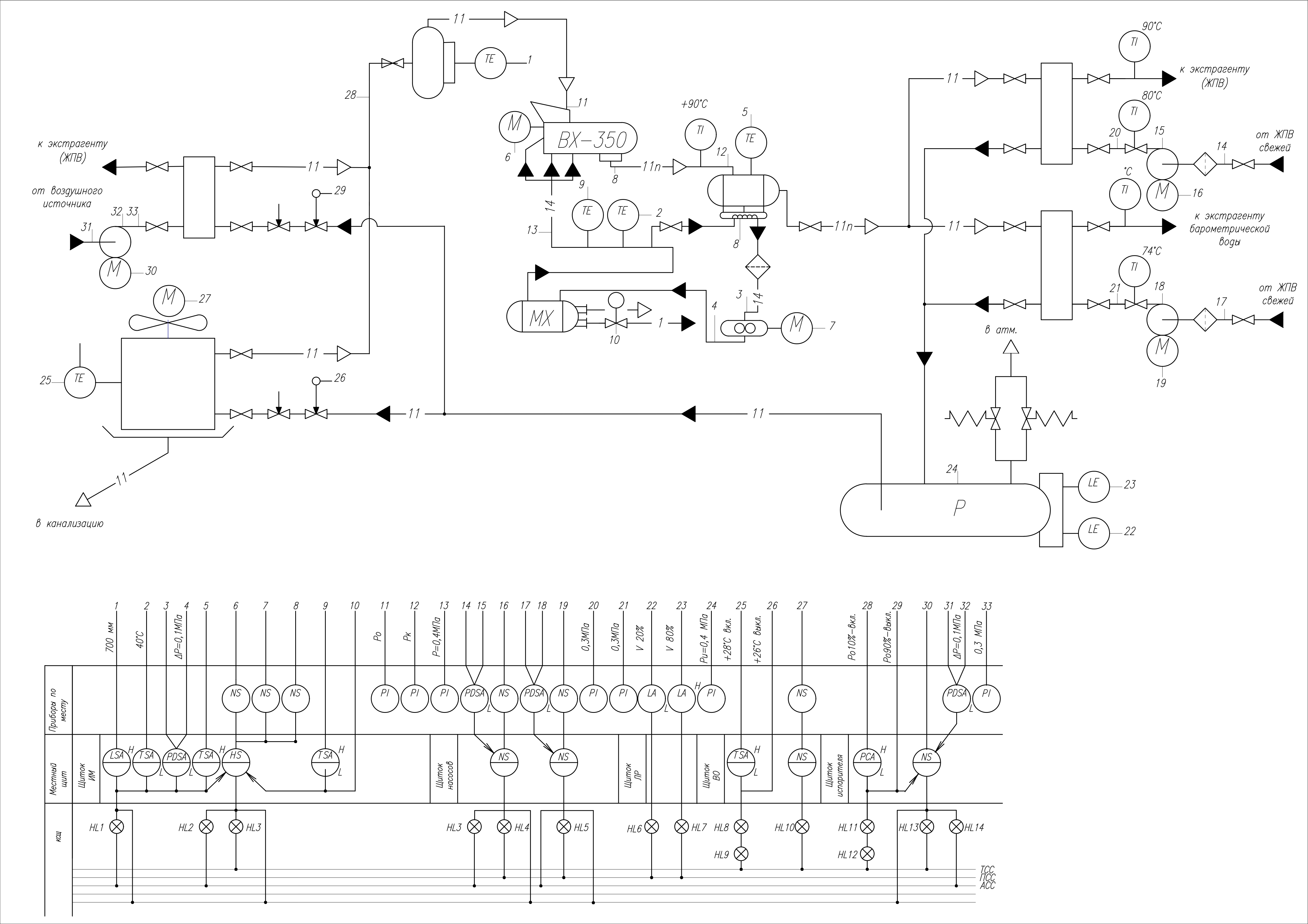

Рисунок 2 - Функциональная схема автоматизации теплонасосной установки

автоматическом режиме, при котором контроль и регулирование всех параметров работы установки осуществляется средствами автоматизации;

полуавтоматическом режиме, при котором обеспечеваются контроль и защита установки с возможностью ручного регулирования тепловых параметров и произвоительности установки;

ручном режиме, при котором все операции по обслуживанию установки осуществляются вручную, кроме обеспечения автоматической защиты, что целесообразно использовать при ремонте или предпусковой наладке оборудования.

Уровень и степень автоматизации определяется технико-экономической эффективностью процессов и возможностью сокращения вредных и тяжелых условий работы персонала. На сахарном заводе автоматизации СО придают важное значение ввиду того, что от результатов его работы зависят технико-экономические показатели работы в целом , . Комплексной автоматизации подлежат основные тепловые и технологические процессы, устройства измерений и регистрации, предотвращающие аварийные ситуации при эксплуатации ТНУ и отдельные вспомогательные процессы.

Теплонасосная установка рассчитана для работы на фреоне R401a. Для комплектации установки выбрана агрегатированная холодильная машина для охлаждения жидкости с одноступенчатым винтовым компрессором, конденсатором с водяным охлаждением, испарителем, отделителем жидкости, маслоотделителем и маслоохладителем типа ComPAC233SR (фирмы «Johnson Controls», Ирландия).

При работе компрессора в режиме нормальной работы проводят визуальную индикацию давления и температуры масла на входе в компрессор и воздуха в маслоотделителе) и температуры масловоздушной смеси на нагнетании. Ведут учет времени наработки компрессора и индикацию тока статора электродвигателя.

В случае возникновения аварийного режима кнопкой «Аварийный стоп» производится аварийный останов компрессора с включением аварийной звуковой и световой сигнализации.

Особенностью ТН установки является наличие двухсекционного конденсатора водяного охлаждения, а также двух испарителей, один из которых предназначен для отвода тепла от воздуха СО, выполненый в виде ребристого трубчатого воздухоохладителя, другой – пластинчатый, в котором теплота отводится от жомопрессовой воды.

ТНУ реализована на базе винтовой компрессорной машины. Компрессорный агрегат, включающий винтовой маслозаполненный компрессор и вспомогательные элементы, обеспечивающие эффективное отделение от хладагента масла, а также его очистку и охлаждение укомплектован необходимым объемом средств автоматизации. При этом осуществляется защита копрессорного агрегата по следующим параметрам:

- повышенная температура нагнетания паров хладагента (поз. 5), настройка прибора 0,1 ºС;

- защита от гидравлического удара (поз. 1), реле уровня установлено на охладителе жидкости перед компрессором;

- пониженная температура масла перед подачей в ЦКМ (поз. 2), настройка прибора 0,1 ºС;

- низкий перепад давления в системе смазки (поз. 3,4), настройка прибора 0,01 МПа;

Устойчивость работы ТНУ зависит от стабильности загрузки и регулирования в системе снятия теплоты испарителями и отдачи теплоты в конденсаторах.

Регулирование производительности воздухоохладителя реализовано с помощью индивидуального регулятора температуры выходящего воздуха (поз. 25) и исполнительного устройства (поз. 26), задачей которого является перекрытие подачи жидкого хладагента в воздухоохладитель.

Регулирование давления конденсации осуществляется статическим способом с помощью двух реле давления КР1 (позиция 14, 16), датчики которых подсоединены на нагнетательном трубопроводе перед конденсаторами.

Ввиду того, что циркуляция жидкого теплоносителя (ЖПВ) через пластинчатый испаритель осуществляется отдельным насосом (поз. 30), то и регулирование тепловой нагрузки на испаритель зависит от режима работы технологической установки. Поэтому для регулирования производительности компрессора применен метод косвенного ее контроля через давление всасываемых паров хладагента с помощью реле давления, установленного на всасываемом трубопроводе (поз. 28), настройка 0,01 МПа.

Поскольку основной задачей работу ТНУ является подвод теплоты к технологическим жидкостям (барометрической и жомопрессовой воде) в конденсаторах, то устойчивость ее эксплуатации обеспечивается непрерывной работой водяных насосов конденсаторов (поз. 16, 19).

Объем технологической сигнализации предусматривает нормальную работу компрессоров, вентиляторов воздухоохладителей, положение клапанов соленоидных вентилей (HL1, HL 2, HL 3, HL 4, HL5, HL6, НL7, HL8, HL9, HL10).

Объем предупредительной сигнализации определяется нижним и верхним предельным уровнем в маслоотделителе (HL3, HL4).

Объем предупредительной сигнализации определяет положение клапанов соленоидных вентилей и нормальную работу вентиляторов конденсатора (HL13, HL14).

Аварийная сигнализация срабатывает в целях защиты компрессоров, вентиляторов, достижения нижнего и верхнего предельных уровней в ресивере и обеспечения нормальной работы вентиляторов воздухоохладителей (HL2, HL 11, HL 12).

Автоматическое отключение всего оборудования компрессорного цеха происходит с помощью аварийного выключения, установленного снаружи, у средств автоматики, подчиняющийся главному механику. Последний контролирует безопасность обслуживания и ведение журнала машинного отделения с регулярной регистрацией показателей температур и давлений.

3. Заключение

Автоматизация компрессоров и насосов производится для поддержания требуемого постоянства расхода перемещаемой рабочей среды на нагнетательной линии компрессорно-конденсаторного агрегата. При реализации автоматизации предусмотрена установка приборов дистанционного контроля с опциями сигнализа. Автоматизация теплообменных аппаратов – конденсаторов и испарителей осуществляется в целях поддержания постоянной температуры с учетом изменения расхода теплоносителя. При автоматизации конденсаторов основной регулируемой величиной является давление паров продукта. Для его стабилизации применяется регулятор, изменяющий подачу хладагента в трубное пространство теплопередающей поверхности. Для исключения проскока паровой фазы на линии отвода конденсата устанавливают промежуточную емкость, поддерживающую постоянный уровень жидкости.

Таким образом, в разработанной аппаратурно-технологической схеме впервые применена парокомпрессионная теплонасосная установка, оснащенная комплексной системой автоматизации, обеспечивающей ее надежную и эффективную работу.