A STUDY OF ENERGY-EFFICIENT CUTTING MODES FOR WOOD OF DIFFERENT DENSITIES

A STUDY OF ENERGY-EFFICIENT CUTTING MODES FOR WOOD OF DIFFERENT DENSITIES

Abstract

This article is dedicated to learning how to cut softwood and modified wood with less cutting force. Such wood itself is easy to process, but by knowing a few nuances, the process can be made even easier and optimized, simpler and more energy-efficient. However, this statement is completely wrong in terms of energy consumption. This topic is understudied, and this article can influence many factors of the cutting process. Wood is a unique material. It has a number of properties that allow it to be used in many applications. In addition, modification, especially pressing, makes it possible to extend this range of cutting modes to wood of all known species. However, along with new positive properties, new characteristics appear: increased complexity in processing, change of power parameters of wood cutting process and others.

1. Введение

При создании изделий из дерева важно учесть выбор подходящего материала, ибо это существенно влияет на качество готового изделия. При подборе материалов необходимо учитывать определенные показатели, такие как плотность, твердость и деформативость. Однако решающим фактором при этом является правильное сочетание этих характеристик для достижения оптимального результата. Твердость древесины является важным показателем, отражающим ее способность сопротивляться проникновению твердого предмета внутрь. Твёрдость древесины тесно связана с ее плотностью, которая меняется в зависимости от толщины ствола дерева. Плотность дерева – одна из главных характеристик дерева при выборе материала для будущих производственных процессов и оценке прочности конструкций. Мягкими породами называют материалы, которые имеют плотность менее 540 кг/м3 Н/м2. В данную группу входят как хвойные, так и лиственные породы дерева. Режим резки является совокупностью компонентов, определяющих условия процесса резки.

2. Основная часть

Для взаимодействия инструментов с деревом требуется анализ растущих мощностей, свойств материала, который необходимо использовать посредством экспериментальных исследований. Определить, как древесина подвергаются прямой и косой обработке. Мы учтем зависимости функций в процессе:

где: h – метка глубины, до которой внедряется пуансон;

ρ – значение плотности и W – влажности древесины;

T – разогрев пуансона до заданной температуры;

α – угол, в котором на инструменте пересекаются волокна этих заготовок и поверхность рабочего конуса, рассматриваются разные углы – «атаки» в косом смятии.

Инновационные решения представляют собой инструменты для расчета факторов, вызывающих наибольшие разрушения: внешних сил. С увеличением сжимающих напряжений древесина теряет предел прочности (из-за значительной деформации клеток при сжатии она становится менее прочной). Этот показатель прочности требует тщательного анализа, поскольку воздействие основного разрушающего механизма на деформируемую древесину дополняется другими видами повреждений: поверхностными и волокнистыми. Но сдвиг обоих типов исключается, если метод определен так, что соответствующая альтернатива распределяет силы медленной деформации сразу за счет нагрузки ступенчатым образом, что оказывает измененное поверхностное воздействие на материал с наиболее подходящими параметрами

, . При простоте расчета этот метод потерял свою информативность и надеж-ность по параметрам реальной мощности, что искажает понятие связи нож-диск-заготовка. В целом разрушительная сила сопоставима с удельной силой силе Fуд, Н/м2, и площадью ин-струмента, контактирующего с древесиной:Это значит, что процесс сопровождается куда меньшим усилием резания, если уменьшить значение площади соприкосновения инструмента с древесиной Sk. Или, используя анализ свойств древесины, минимизировать удельную силу резания. Это решение осуществляется двумя путями. Во-первых, диск инструмента может обладать специальной конструкцией, где поверхности боковых плоскостей «поднутрены», а во-вторых, происходит разложение древесины на слои. При комбинировании двух вариантов резки будет значительно меньшее усилие: резания и инструмент ступенчато направляет резку на контакт с деревом. Последний способ еще называется, по мнению авторов, метод В.В. Овчинникова

. В контакте заготовки с инструментом образуется дуга, к которой прикладывается переменная сила разрыва – касательная Fx, к нормальной Pz. Это значит, что средняя окружная сила, которая возникает на дуге между инструментом и древесиной Fxsr, неизвестна, поскольку при таком методе расчетов значение средней вращательной мощности – это значение средней круговой мощности (возникает за один цикл движения) – Fxц.Элемент, применяемый для данного расчёта, определяется удельным проникновением Куда.л, связанным с параметрами элемента режущего: инструмента, остротой лезвия, диаметром режущей окружности. (большинство выходных значений). Определяемые этим элементом сдвиг и факторы, влияющие на последующую поверхность режущего элемента, например, напряжения сжатия с ростом древесины, значительно возрастают – около 100 Н/м2. Разделение является процессом, обеспечиваемым снижением изменения скорости вращения элемента, таким образом, силовой параметр данной операции определен при расчете крутящих моментов против силы сдвига операции.

Привод должен обладать мощностью, соответствующей этому показателю крутящего момента. При резании с учетом различных радиусов у режущего элемента и древесины имеются центры тяжести требуемой площади, что позволяет выяснить искомую формулу.

Давление, сопровождающее данное отношение, является результатом круговых и компонентных изменений напряжений, а само напряжение также должно быть учтено. Материал этого режущего элемента повреждается из-за перераспределения контактной температуры и давления

, . Мы рассматриваем силу резания, как источник тепла и величину температурного изменения контактного давления, так как вращающийся инструмент обеспечивает непрерывное перераспределение напряжений, поэтому углы контакта φ не могут быть признаны существенной зависимостью от коэффициента трения при взаимодействии. Таким образом, удельное давление относительно типа и конструкции инструмента, определяется уравнением:где m1 и m2 – изменения, зависящие от переменных., например, от свойств волокна, таких как гибкость, а также от упругих свойств материал, конструкции режущей части устройства, а также от деформации (силы и температуры). Возникающей в результате взаимодействия древесины и этого элемента.

Использование специальных программ для решения задачи анализа относительного давления древесины на инструмент Р(у) вызвано необходимостью расчета сложного перемещения действующих напряжений. В результате значение относительного давления P(y) получается при наиболее вероятном минимуме интеграла скоростей взаимодействия инструмента и древесины.

Важнейшим вопросом становится уточнение диапазона частоты вращения инструмента, чтобы анализировать характеристики распределенных напряжений. Для этого конструкция инструмента подвергается аналитической обработке для определения напряжений его поперечных сечений, круговых и касательных, измерения температурного поля инструмента. Исходя из условий равновесия, мы можем сформулировать уравнение, которое позволит нам рассчитать напряжение, возникающее в устройстве.

Критическую ограничительную функцию выполняет статический магнитный поток вала, который определяется как массой вала, так и его конструкцией.

И для того, чтобы определить силы, можно проводить гармонический анализ с использованием математического аппарата Фурье последовательного или интегрального. Контакт инструмента и древесина не нарушается, и всегда это свидетельствует, что взаимодействие – это сила, отражающая гармоничные перемещения в одном из полюсов Фурье, а также сила, отражающая гармоничные перемещения в одном из полюсов.

Хвойная древесина, которую отделяет режущее устройство, интересна тем, что потребляемая мощность создается главным образом для того, чтобы режущая поверхность проходила через материал, несмотря на колебания трения, которые возникают на боковой поверхности. Этот режим реза связан с температурным градиентом: в центрах устройства и в периферии режущей части. В итоге температуру рассчитывали двумя способами: по напряжению и по твердости, которую измеряли в этом эксперименте. Анализируя точки данных на основе расчетов и опыта, отметим, что погрешность незначительная – до 2%. Выполненное исследование позволит обосновывать основные параметры инструмента: при исходном диаметре окружности резания, а также определёнными прижимными шайбами и параметры режущего элемента

По результатам анализа сил, возникающих при взаимодействии инструмента и древесины, была проанализирована значимость расчетных данных с целью выяснения величины внешней силы деформации .

При оптимизации математического процесса выбора контактного давления, выраженного численно относительно угла между древесиной и инструментом (максимальный угол 90°). Это контактное давление не показывает каких-либо резких изменений в долгосрочной перспективе, но затем кривая быстро идет вверх.

В данном исследовании использование режущего устройства сопровождалось расчетами по принудительно определяемым программам с целью обеспечения безопасности использования и устранения ошибок в результате эксперимента. Сила реза достигает максимального уровня, полученного по формуле:

где: Fуд – постоянная удельная сила резания при сдвигах 2,4-107 Н/м 2 относительно древесины, направлении сдвигов относительно волокон.;

S – толщина определенной заготовки, мм;

L – длина заготовки для конкретного случая, мм.

Для режущего инструмента предъявляются специфические требования к его износостойкости . Основное перемещение, которое используется для удаления сдвигаемого слоя, является прямым движением инструмента или заготовки.

Основные элементы этого режима реза – глубина реза, передача вращения, стойкость режущего инструмента и производительность. Когда проектируется технологический процесс механообрабатывающей или режущей техники, возникает потребность в определении и предусмотренных элементов режима режущей техники.

Изменение силы резания является в данном случае наиболее заметным фактором на которую влияют следующие факторы:

· толщина стружка: толще стружки;

· вид резания;

· сила резания для трёх основных видов различна: для поперечных сечений требуется меньшее значение, для продольных в таких же условиях – в нескольких раз больше, чем для поперечных сечений, а именно, в 5-6 раз; переходные типы резания имеют среднее значение силы для соответствующих критических типов;

· уровень деформаций в самом инструменте до 2 и более раз.

Из вышеизложенного, главным направлением уменьшения энергоемкости технологического процесса следует считать чёткую разработку процесса включающую:

· инструмент высокого качества с самозатачиваемыми элементами, предназначенный для резки определенной плотности;

· интенсификацию режимов резания древесины;

· процессы резания, отличающиеся от традиционных, и внедрение их в производство без отходов, включающих бесстружечное деление и штамповку.

Обработка древесины хвойных пород механическим способом не требует использования сложного энергетического оборудования. Однако, при осознанном подходе к процессу и учете некоторых препятствий, можно существенно увеличить эффективность производства и снизить потери в качестве.

Прессованная древесина – один из наиболее успешных способов улучшения ее физико-механических свойств. Материал, получаемый из уплотнения древесины, имеет высокие прочностные свойства в сравнении с исходным натуральным деревом. Таким образом, он может использоваться в качестве конструкционного материала, способного заменить черные и цветные металлы, текстолиты и многочисленные пластмассы.

Механическая обработка такого материала обладает некоторыми особенностями в сравнении с натуральной древесиной.

Режим реза является совокупностью элементов, определяющие условия процесса резания. Ключевые элементы этого режима резания включают изменение глубины, подачу, длительный срок службы режущего инструмента, скорость резания, скорость вращения шпинделя, а также, мощность, затраченную на резание.

Механическая обработка древесины происходит в процессе подготовки и изготовления древесины до окончания пропитки. Отдельное действие из основных – распиловка дерева в начале техпроцесса. В процессе деления заготовок и изделий из ДМ («древесины модифицированной») основное место занимает дисковое пиление, которое – самый простой и универсальный способ всего процесса деления заготовки из древесины. Измельчение применяется в отдельных изделиях. В данных технологических операциях особое место занимает выбор инструмента для реза и его регулировка.

Заготовки для одноосных прессов можно вырезать из брусков, горбыля и досок в зависимости от ориентации сердцевинного белка. Рекомендуется выбирать круглые заготовки, если у них высокая прочность – или из древесины хвойной пород. Сам процесс пиления можно сопровождать охлаждением холодной водой. Березу можно распилить только свежесрубленной. Размер занимаемой площади для различных типов техпроцесса нужно заранее рассчитать.

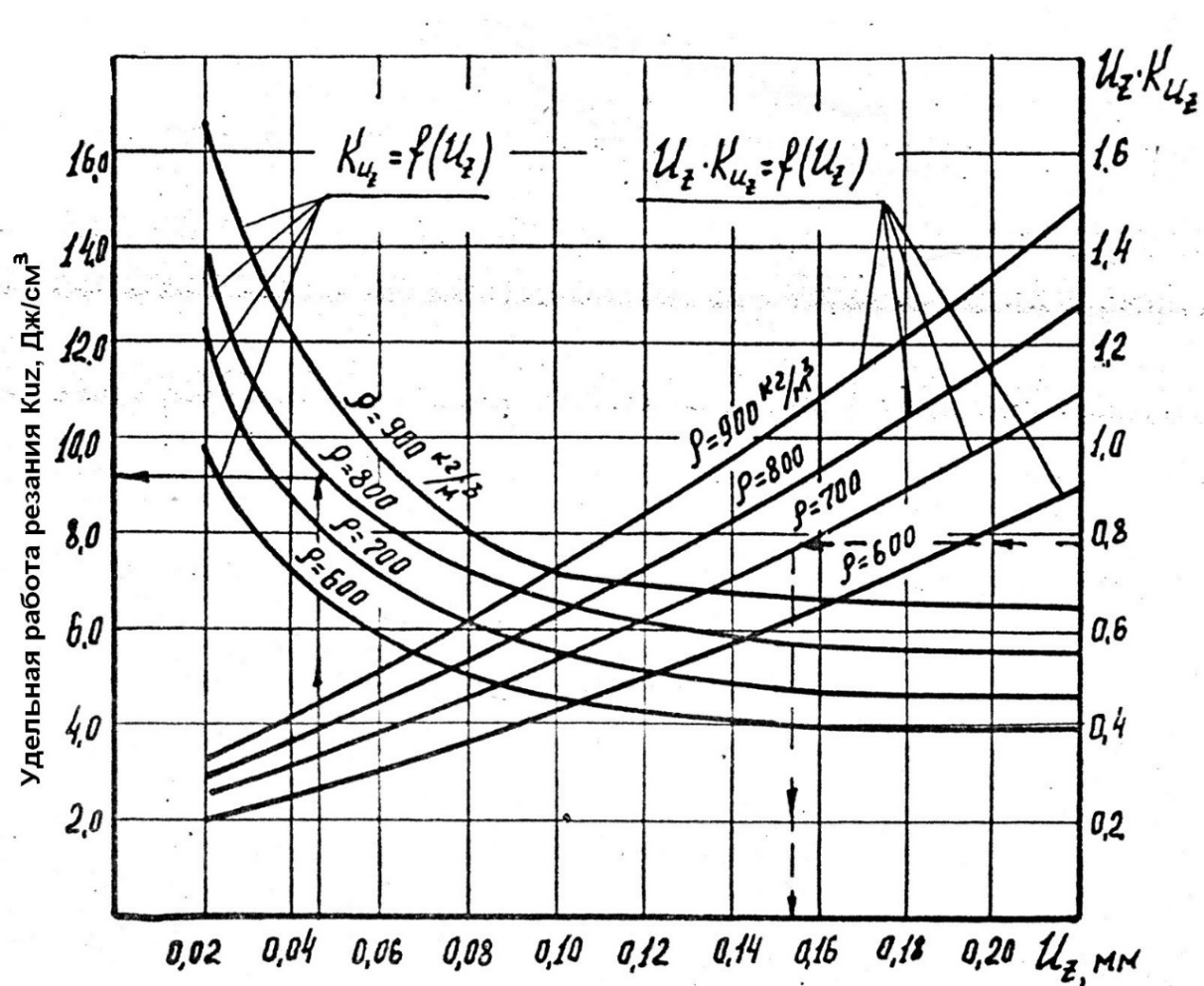

В процессах разделения изделий и материалов из ДМ, пиление круглой пилой занимает главное место, являясь самым простым и универсальным методом из всех процессов пиления. Расчет необходимой мощности привода пилы основывается на мощности рассчитанной для резания ДМ.

Рисунок 1 - Выбор Kuz для пиления ДМ

- обрезная – 0,4÷0,5;

- ребровая – 0,4÷0,6;

- реечная – 0,4÷0,55;

- торцовая – 0,3÷5-0,45 в зависимости от конечной плотности древесины

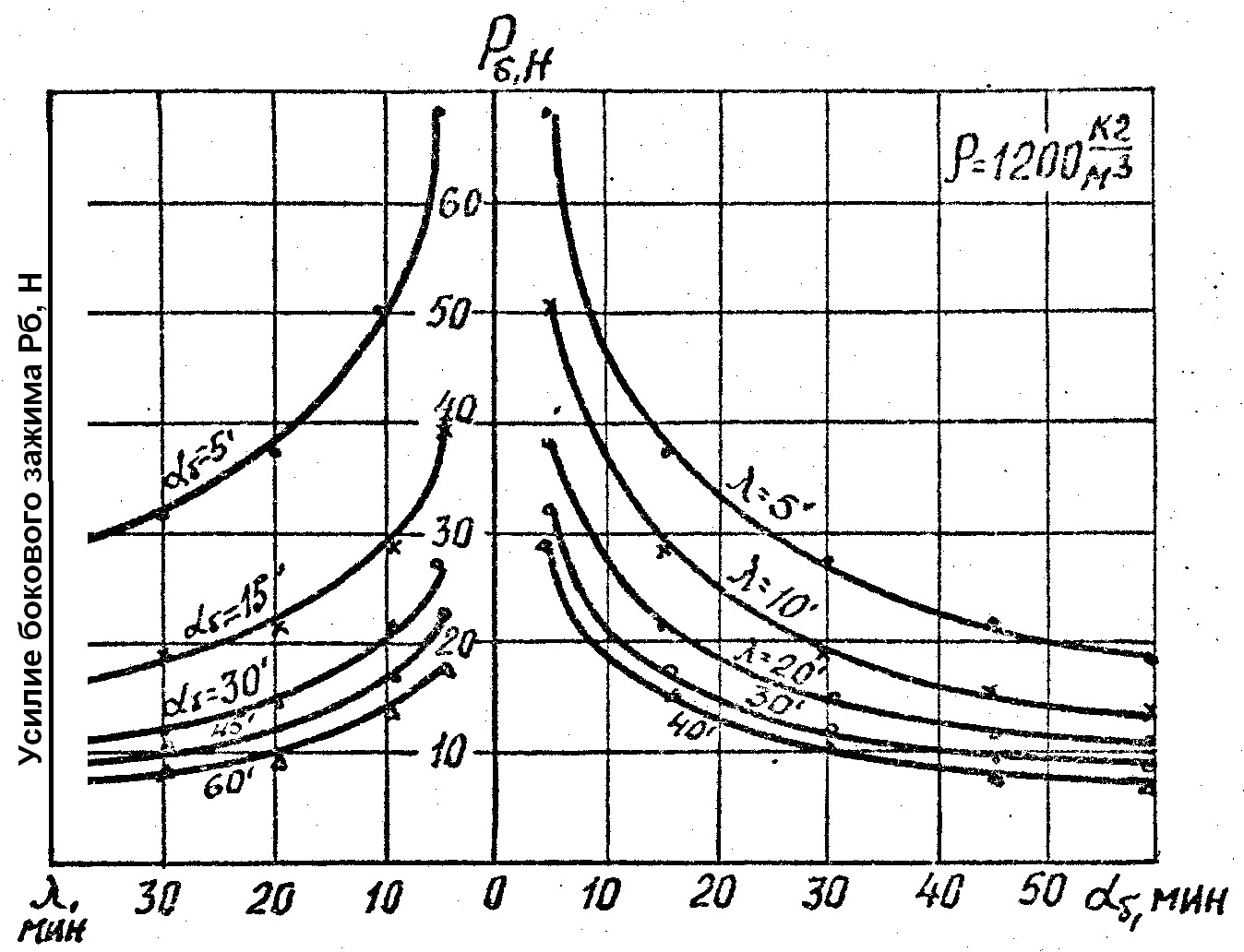

.Для производительности и высокого качества распиловки ДМ важнейший параметр – угол поворота и нагрев режущих пластин инструмента

. Чтобы распилить древесину плотностью от 1000 до 1300 кгм3, минимальная ширина пропила рекомендуется более 0,6мм и время на разрезание бруса 120мм в течение 10-15 мин.Для снижения трения в различных технологических агрегатах применяется модифи-цированная древесина с плотностью свыше 1800 кг/м3. Это позволяет достичь необходимо-го уровня трения и обеспечить эффективную работу агрегатов. В процессе модификации древесины плотностью до 1800 кг/м3 достигается требуемая плотность, что является важным фактором для достижения оптимальных результатов. Из пластин выбирают рабочие части подшипника толщиной от 2 до 8 мм, изготовленных из двух однотонных брусьев. Основная операция механических обработок – поперечное деление брусков в пластинах. Толщина пла-стины соответствует ширине разреза. Это означает, что до 50% древесины уходят в опилки. Для повышения полезного выхода пластинок нужно использовать пилы меньшей толщины

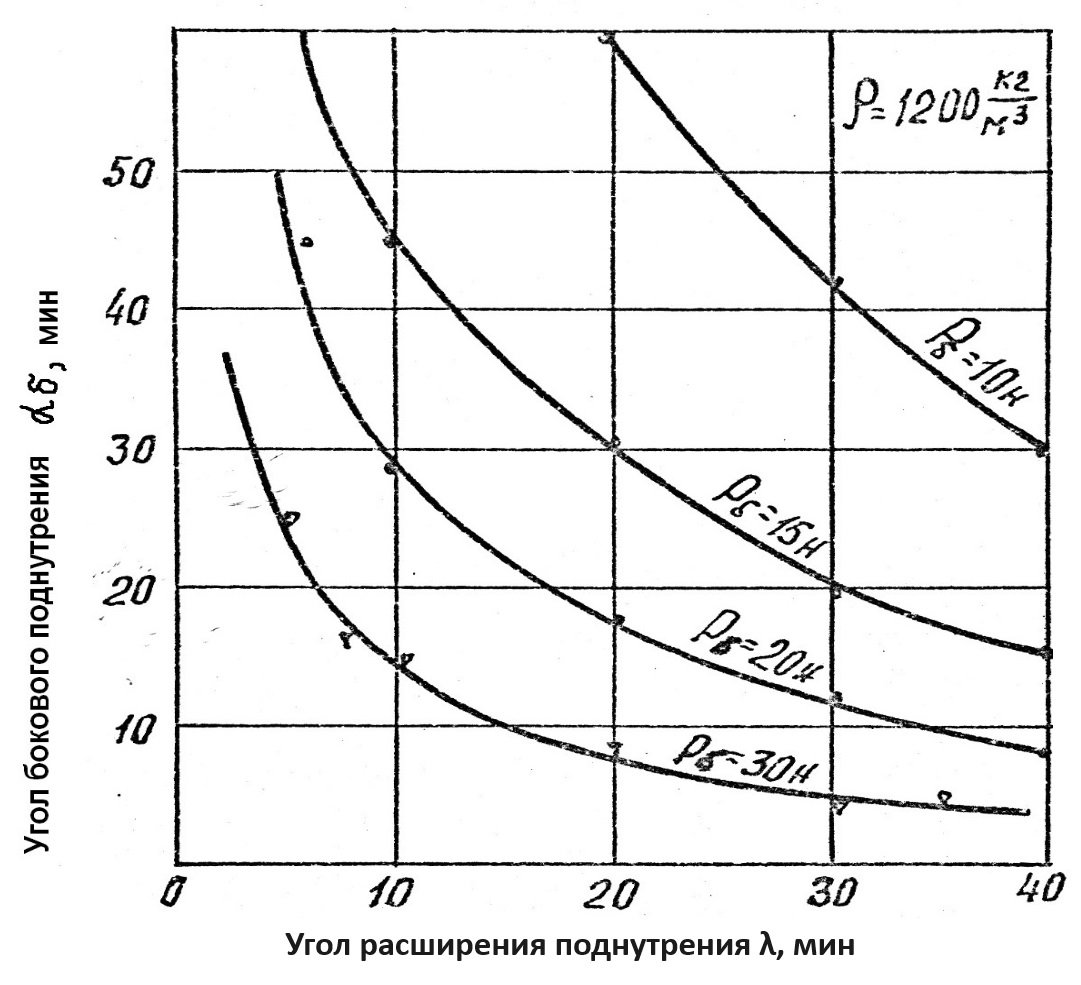

. Необходимость в использовании более доступных дисков для пил возникла из-за расту-щих требований к качеству режущей поверхности. Для увеличения устойчивости диска в пропиле необходимо, чтобы зубы равномерно распределяли нагрузку и имели прямую форму. Неравномерное распределение температуры по радиусу диска приводит к ухудшению от-носительной стабильности пил. Оптимальное значение угла округления и длины задней грани зубьев уменьшало контакт фрикционной пластины в области треугольного угла режущей кромки, способствовало снижению температурных напряжений коронки зуба.Угол радиальной кромки диска λ геометрически связан с толщиной пил. По мере увеличения угла центр диска λ ослабевает, что следует учитывать при разработке более тонких пил. Связь между плотностью и углом радиальной кромки можно определить статистически при помощи следующего регрессионного уравнения:

Увеличение угла означает уменьшение значения абсолютной функции в положительном направлении и снижение устойчивости и жесткости дисков.

Рисунок 2 - Зависимость усилий

Рисунок 3 - Уровни Pб в зависимости от αб и λ

3. Заключение

Используя это, основное направление снижения энергоемкости процессов пиления древесины прессованной – это разработка следующих показателей:

- прочный инструмент для увеличенной мощности с четкой самоцентрацией, адаптированной для резки определенных плотностей.;

- интенсивные режимы резания древесины;

- эффективное и инновационное производство резки, вырубки и штамповки, которое отличается от традиционных методов и обеспечивает надежные результаты.

Для эффективной обработки прессованной древесины необходимо разработать специальные инструменты, которые будут энергоэффективными и обеспечат высокое качество обработки поверхности при максимальной производительности. С учетом некоторых зависимостей и особенностей, можно существенно оптимизировать процесс продвижения.