Current state of primary design on the example of centrifugal compressors of turbo-expanding assembly

Current state of primary design on the example of centrifugal compressors of turbo-expanding assembly

Abstract

Digitalization of technological processes has led to the fact that customers of turbo-expanding assemblies with centrifugal compressors demand to provide calculation of gas-dynamic characteristics of compressors and requirements of technical specification to power consumption and pressure ratio at nominal (design) mode, and at several (almost up to two dozens in some cases) additional modes. The developer and manufacturer of turbo-expanding assemblies (TEA) for all industries, JSC "Turboholod" has been cooperating with the scientific school of compressor engineering of SPbPU of Peter the Great since 2000s. The PC software package – Method of Universal Modelling of SPbPU – solves this problem after the design of the flow part. A new trend is the requirement to present compressor characteristics in many modes at the stage of technical and commercial proposal, i.e. before the project is executed. In response, polytechnic scientists have researched and improved the capabilities of the initial design method to the point where the gas dynamic characteristics can be calculated with sufficient accuracy without information on the specific shape of the impeller blades and fixed elements. The text outlines the basics of the new methodology and the solution to the problems arising from the lack of data on the specific shape and dimensions of the impeller blades. Factory tests of turbo-expanding assemblies show that the calculated characteristics at nominal and additional modes are confirmed.

1. Введение

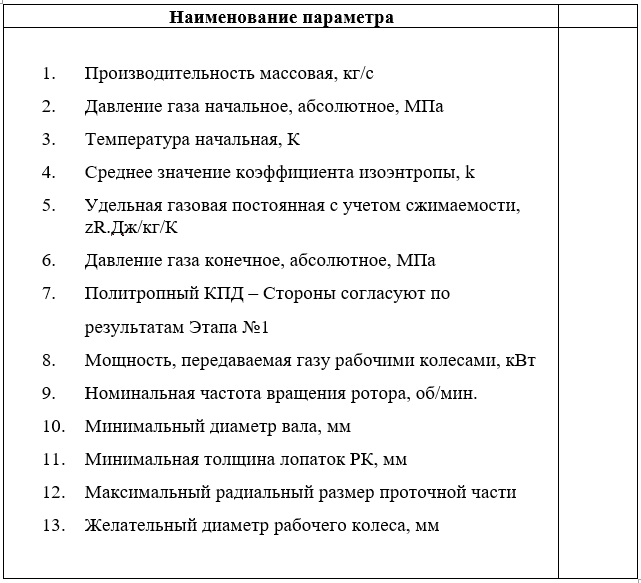

По крайней мере, вплоть до середины 1990-х гг, а часто и в 2000-е гг, техническое задание (ТЗ) на проектирование центробежных компрессоров ограничивалось параметрами номинального режима. Пример ТЗ в 2000-е гг. на газодинамический проект центробежного компрессора турбодетандерного агрегата (ЦК ТДА) на рисунке 1.

Рисунок 1 - Пример ТЗ на центробежный компрессор ТДА, 2000-е гг.

Задача аналитического расчета не имеющего аналога компрессора начала решаться в 1980-1990-е гг. В Ленинградском политехническом институте системы алгебраических уравнений для расчета газодинамических характеристик – математические модели – базируются на уникальных экспериментах Проблемной лаборатории ЛПИ . В отечественной практике компьютерные ПК-программы на базе эмпирических математических моделей получили широкое применение и признание в середине 1990-х гг. . Совокупность этих ПК-программ носит название Метод универсального моделирования (далее – Метод). Его современное состояние представлено в работе Ю. С. Васильева . Метод фактически выполняет функции цифрового двойника проточной части центробежного компрессора.

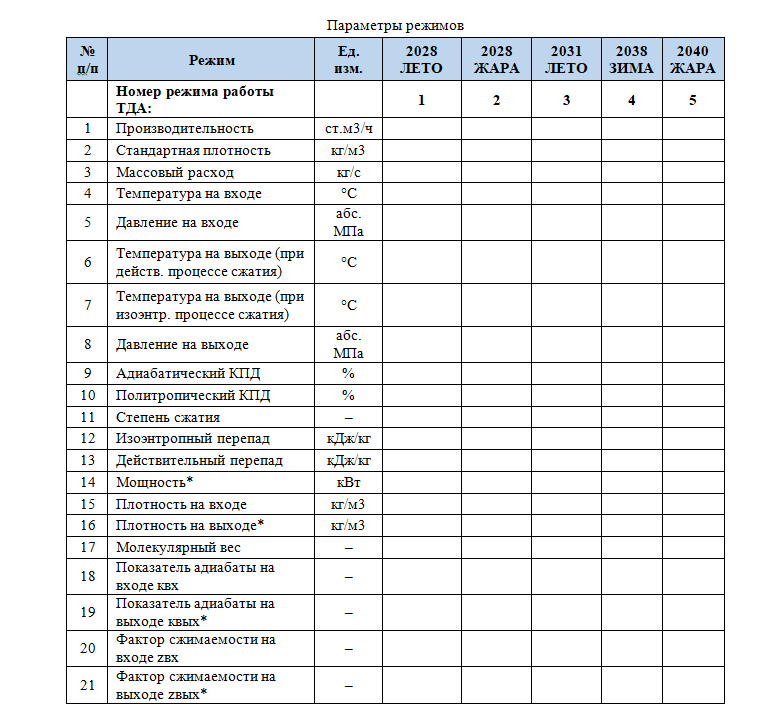

В последнее десятилетие цифровизация технологических процессов существенно повлияла на процесс газодинамического проектирования центробежных компрессоров. Особенно это касается начального этапа – вариантного расчета и первичного проектирования. Большие промышленные центробежные компрессоры, в том числе в составе турбодетандерных агрегатов, эксплуатируются в течение десятилетий. Предприятия, эксплуатирующие компрессорные установки, научились предвидеть и рассчитывать технологические параметры будущего – состав газа, начальные температуру и давление, нужное конечное давление и производительность. Пример современного ТЗ на газодинамическое проектирование ЦК показан на рисунке 2.

Рисунок 2 - Пример современного ТЗ на центробежный компрессор ТДА

Расчет любого количества режимов спроектированного компрессора ПК-программами Метода требует определенных трудозатрат, но не вызывает принципиальных трудностей. Однако теперь заказчики ТДА требуют от участников тендера представить характеристики ЦК на все заявленные режимы, т.е. до того, как компрессор спроектирован. Параметры задаваемых дополнительных режимов могут быть очень далеки от параметров номинального режима, на который проектируется компрессор. Дополнительные режимы никогда не могут быть обеспечены при номинальных оборотах ротора. Для каждого из режимов требуется найти такие обороты, при которых обеспечивается заданные расход, отношение давлений, мощность и КПД. При этом дополнительные режимы могут оказаться вблизи, или на границе помпажа.

Задача предварительного проектирования при этом усложняется. Ранее после вариантного расчета и выбора нужного варианта было достаточно использовать известные расплывчатые рекомендации для выбора размеров проточной части. На этапе окончательного проектирования размеры многократно уточнялись. Теперь требуются такие рекомендации-формулы, при которых рассчитанные газодинамические характеристики первичного проекта максимально близки к окончательным. Ряд исследований в этом направлении был проведен и обобщен в работе А. Ф. Рекстина . Проблема достоверной оценки газодинамических характеристик ЦК на стадии предварительного проектирования решена.

2. Статистическая модель КПД

Главные параметры проектирования ступени ЦК Методом универсального моделирования это коэффициент расхода, коэффициент теоретического напора и критерии сжимаемости. Показатель изоэнтропы и условное число Маха (все параметры на номинальном режиме):

В уравнениях (1) представлены плотность газа на входе, диаметр рабочего колеса, окружная составляющая скорости на выходе из рабочего колеса, газовая постоянная, температура газа на входе. Надстрочной звездочкой отмечены параметры торможения.

Одно из достижений Метода – это разработка статистической модели КПД в виде системы алгебраических уравнений для расчета КПД номинального режима в зависимости от параметров проектирования. Задача была решена еще в работе Е. Ю. Поповой . Оптимальному проектированию были подвержены 2000 ступеней ЦК в практически важном диапазоне параметров проектирования, и рассчитанные КПД были аппроксимированы системой алгебраических уравнений. Современная версия статистической модели КПД :

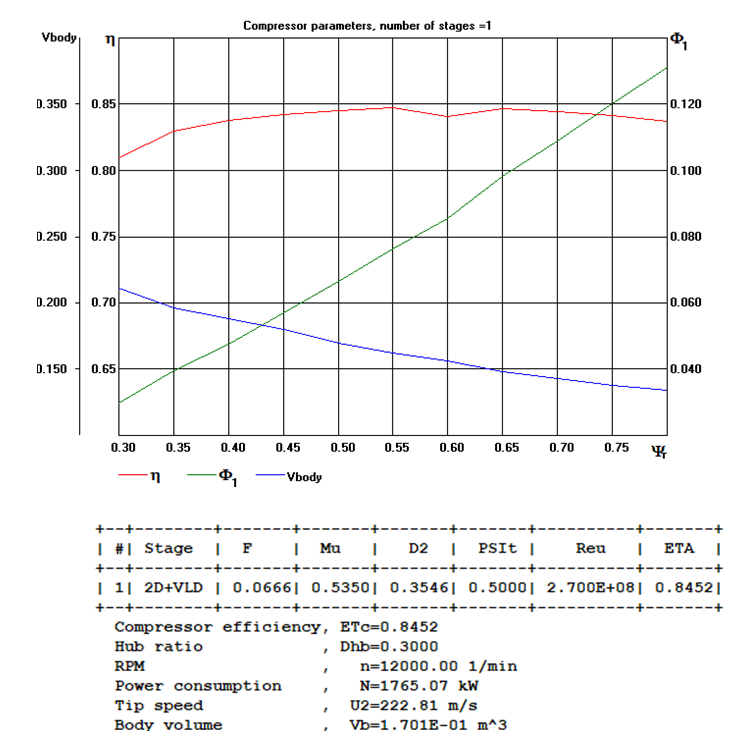

Для каждого из коэффициентов «К» есть собственные уравнения с эмпирическими коэффициентами. На основе статистической модели работают ПК- программы для вариантного расчета одновальных ЦК без охлаждения и многовальных ЦК с промежуточными охлаждениями. Графически результаты сравнения вариантов одноступенчатых ЦК ТДА и основные параметры выбранного варианта показаны на рисунке 3.

Рисунок 3 - Пример вариантного расчета одноступенчатого компрессора с заданным числом оборотов и параметры выбранного варианта

Дальнейшая задача первичного проектирования – по параметрам проектирования найти максимально близкие к окончательным размеры проточной части.

3. Размеры проточной части по первичному проектированию

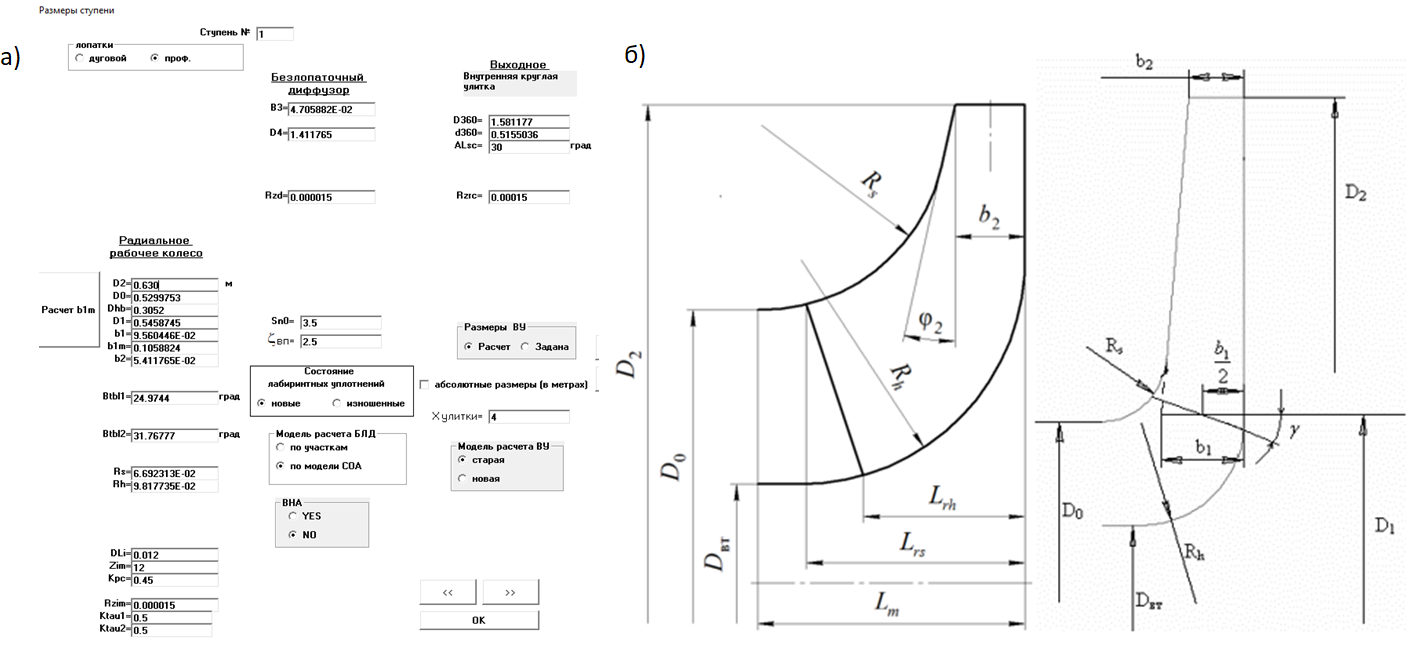

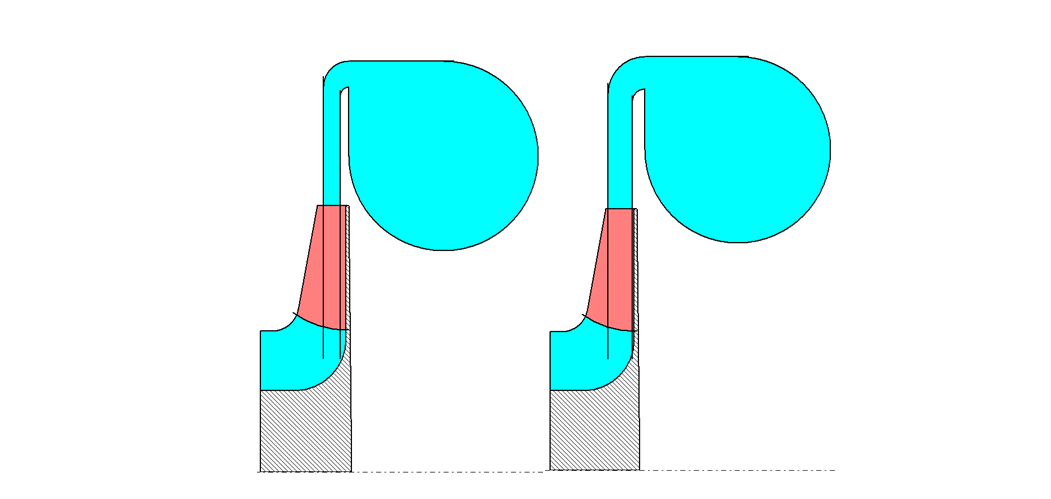

Нужные для расчета газодинамических характеристик размеры показаны в меню ПК-программы Метода и проиллюстрированы на примере осерадиального (ОРК) и радиального (РРК) рабочих колес на рисунке 4.

Рисунок 4 - Размеры ступени ЦК для расчета газодинамических характеристик:

а) меню ПК-программы; б) расшифровка размеров на примере ОРК и РРК

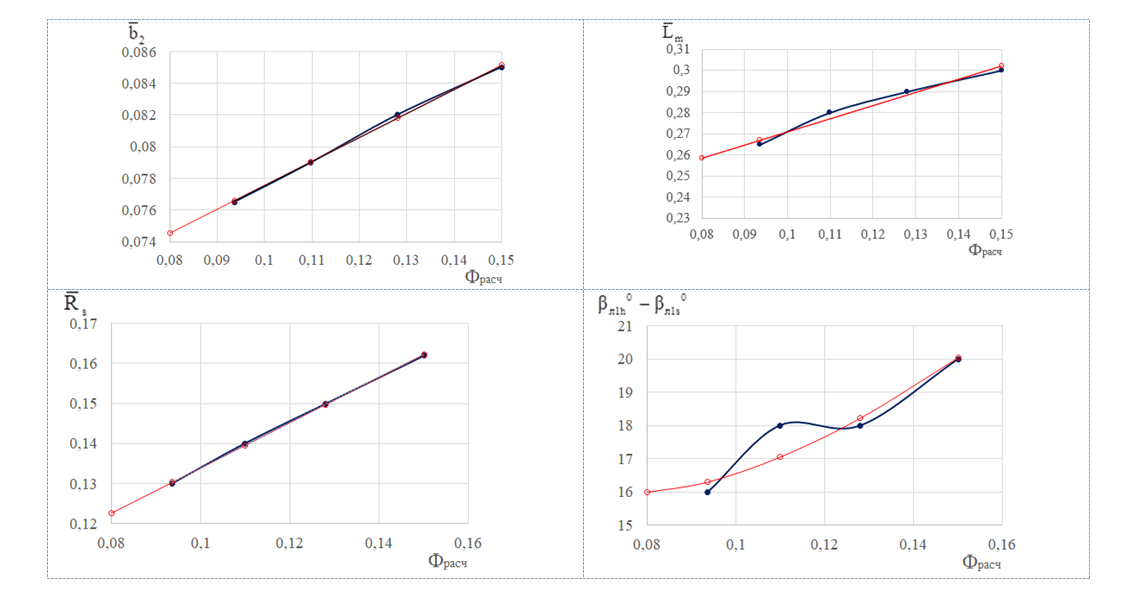

Последняя из формул (3) рассчитывает величину входного угла лопаток по высоте входной кромки. Точность аппроксимации результатов расчетного эксперимента показывает рисунок 5.

Рисунок 5 - Дискретные значения геометрических параметров ОРК (синий цвет) и аппроксимирующие зависимости (красный цвет)

В формуле (4) коэффициенты a, b, c – это алгебраические уравнения с коэффициентом расхода в качестве аргумента.

4. Корректировка первичного проекта для расчета газодинамических характеристик

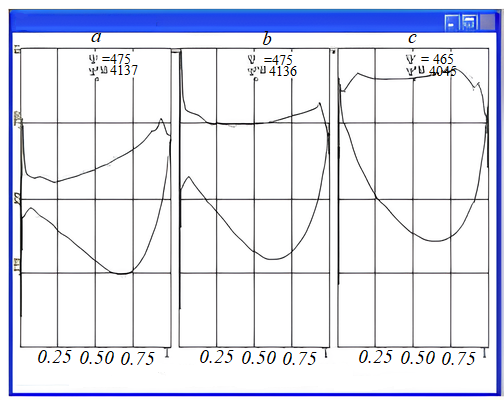

Газодинамическое проектирование Методом универсального моделирования обеспечивает заданный ТЗ массовый расход при безударном обтекании лопаток рабочего колеса и неподвижных лопаточных аппаратов, и потребление рабочим колесом заданной ТЗ мощности при максимально возможном КПД. При выполнении газодинамического проекта цель достигается применением соответствующих процедур, включающих расчеты вспомогательными программами. Программа 3ДМ.023 рассчитывает невязкое течение в рабочем колесе в квазитрехмерной постановке методом интегральных уравнений. При этом программа автоматически обеспечивает выполнение постулата Жуковского – Чаплыгина. Пример рассчитанных диаграмм скоростей на рисунке 6.

Рисунок 6 - Программа 3ДМ.023. Диаграммы скоростей невязкого потока в высокорасходном ОРК:

a – втулочная; b – средняя; c – периферийная осесимметричные поверхности тока

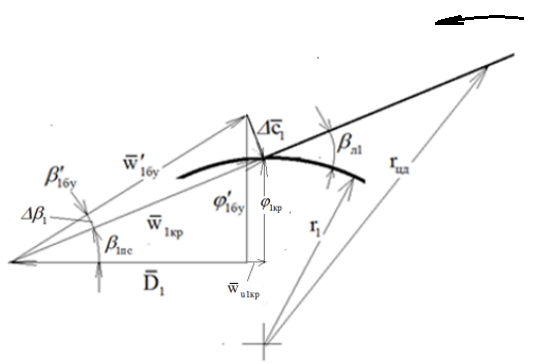

Обеспечение условия безударного входа в рабочее колесо. В Методе реализован предложенный Ю. Галеркиным принцип: безударное обтекание имеет место при условии, что направление критической струйки тока совпадает с входным лопаточным углом. На рисунке 7 представлена схема, поясняющая воздействие нагрузки лопатки на поток, приближающийся к входу в рабочее колесо.

Рисунок 7 - Схема воздействия нагрузки лопаток на критическую струйку тока на входе в рабочее колесо

Для расчета угла поворота струйки тока по схеме Ю. Галеркина еще в монографии воздействие поля давления на поток было заменено воздействием вихря с циркуляцией скорости на лопатке

. Вихрь создает около входной кромки составляющую скорости

, которая заставляет повернуть критическую струйку. Эта составляющая скорости пропорциональна циркуляции и обратно пропорциональна расстоянию от вихря до входной кромки:

Здесь Х-эмпирический коэффициент, z – число лопаток, – эмпирический коэффициент удаленности вихря от входной кромки (зависит от распределения нагрузки по длине лопатки),

– относительный диаметр входа.

При окончательном проектировании безударный входной угол определяется из условия отсутствия пика скорости на диаграмме скоростей – как на рисунке 6 на периферийной осесимметричной поверхности тока. При первичном проектировании по аппроксимирующим формулам входной угол лопаток только примерно равен этому углу. При расчете газодинамических характеристик по предварительному проекту нужно, чтобы безударный режим соответствовал заданному ТЗ расходу. Это можно обеспечить корректировкой входного угла лопаток, или эмпирического коэффициента Х1 в формуле (5) в серии последовательных расчетов. Аналогичным образом корректируются входные лопаточные углы лопаточного диффузора и обратно-направляющего аппарата у ступеней, где эти элементы проточной части применяются.

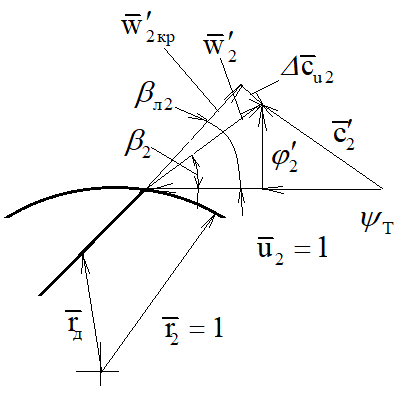

Мощность компрессора. Компрессор ТДА использует в точности оговоренную ТЗ мощность турбины, если рабочее колесо имеет выбранный при вариантном расчете коэффициент теоретического напора . Пример параметров выбранного варианта для первичного проектирования показан выше на рисунке 3. По эмпирическим формулам первичного проектирования выбираются такие размеры выхода из рабочего колеса, при которых коэффициент расхода

и угол выхода потока

обеспечивают нужных коэффициент напора:

Причина отставания угла потока от выходного угла лопаток та же, что и изменение направления критической струйки тока на входе на рисунке 7. В соответствии с постулатом Жуковского – Чаплыгина критическая струйка тока покидает рабочее колесо в направлении выходного угла лопаток, но угол выхода струек тока в середине межлопаточных каналов меньше. Угол отставания рассчитывается по аналогии с углом

на рисунке 7. Формула (6), по сути аналогичная формуле (5), но имеет другой эмпирический коэффициент:

Рисунок 8 - Выходной треугольник скоростей для расчета коэффициента теоретического напора

В формуле (7) две неизвестных взаимозависимых величины: и

. Это демонстрирует необходимость итерационных процессов при решении «прямой» задачи газовой динамики – в данном случае расчета газодинамических характеристик центробежного компрессора. В алгоритме ПК-программ Метода итерационных процессов десятки.

При окончательном проектировании коэффициент теоретического напора рассчитывает программа 3ДМ.023 на основании диаграмм скоростей. Программа рассчитывает коэффициент напора при невязком течении . Есть надежное эмпирическое соотношение с реальным коэффициентом напора

– эмпирический коэффициент. Серией расчетов по 3ДМ.023 подбирается выходной угол лопаток рабочего колеса в окончательном проекте. По предварительному проекту выходной угол немного отличается от окончательно рассчитанного. Чтобы получить близкие к действительным газодинамические характеристики при предварительном расчете, корректируется эмпирический коэффициент Х2 в уравнении (7).

Оптимизация основных размеров. Опыт проектной работы показывает, что основные размеры проточной части эмпирические формулы первичного проектирования рассчитывают близко к оптимальным. Информация о параметрах потока на номинальном режиме при окончательном проектировании тщательно анализируется, на основании чего могут вноситься небольшие корректировки. При расчете на стадии предварительного проекта такие незначительные корректировки не нужны. Исключение составляет предварительный выбор ширины безлопаточного диффузора. По предварительному проекту в ширина выбирается из условия: течение в безлопаточном диффузоре должно оставаться безотрывным вплоть до границы помпажа. Формулы для расчета выведены при не вполне обоснованных упрощающих допущениях. В результате иногда диффузор получается неоправданно узким. Это снижает КПД на расчетном режиме, и ширина корректируется. Описанное иллюстрирует рисунок 9.

Рисунок 9 - Форма проточной части сразу после первичного проектирования (слева) и после корректировки ширины диффузора (справа)

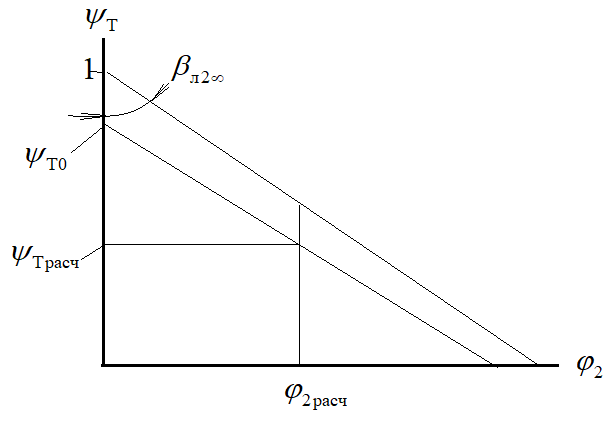

Моделирование напорной характеристики. После уточнения необходимых размеров программа расчета газодинамических характеристик может надежно рассчитать КПД, отношение давлений и мощность на номинальном (проектном, расчетном) режиме. Для расчета характеристик в диапазоне расходов нужна модель напорной характеристики в форме . Задачу облегчает многократно экспериментально подтвержденный факт линейной зависимости коэффициента теоретического напора от коэффициента расхода. В современной версии Метода линейная зависимость строится на основании схемы напорной характеристики, показанной на рисунке 10.

Рисунок 10 - Схема линейной напорной характеристики

Линейная напорная характеристика реального рабочего колеса проходит ниже. При нулевом расходе коэффициент расходе меньше единицы Линейная напорная характеристика проходит через точки

На стадии окончательного проектирования используется некоторая процедура определения напорной характеристики на основе расчетов по программе 3ДМ.023. На стадии первичного проектирования используется простое эмпирическое соотношение, обеспечивающее приемлемые результаты:

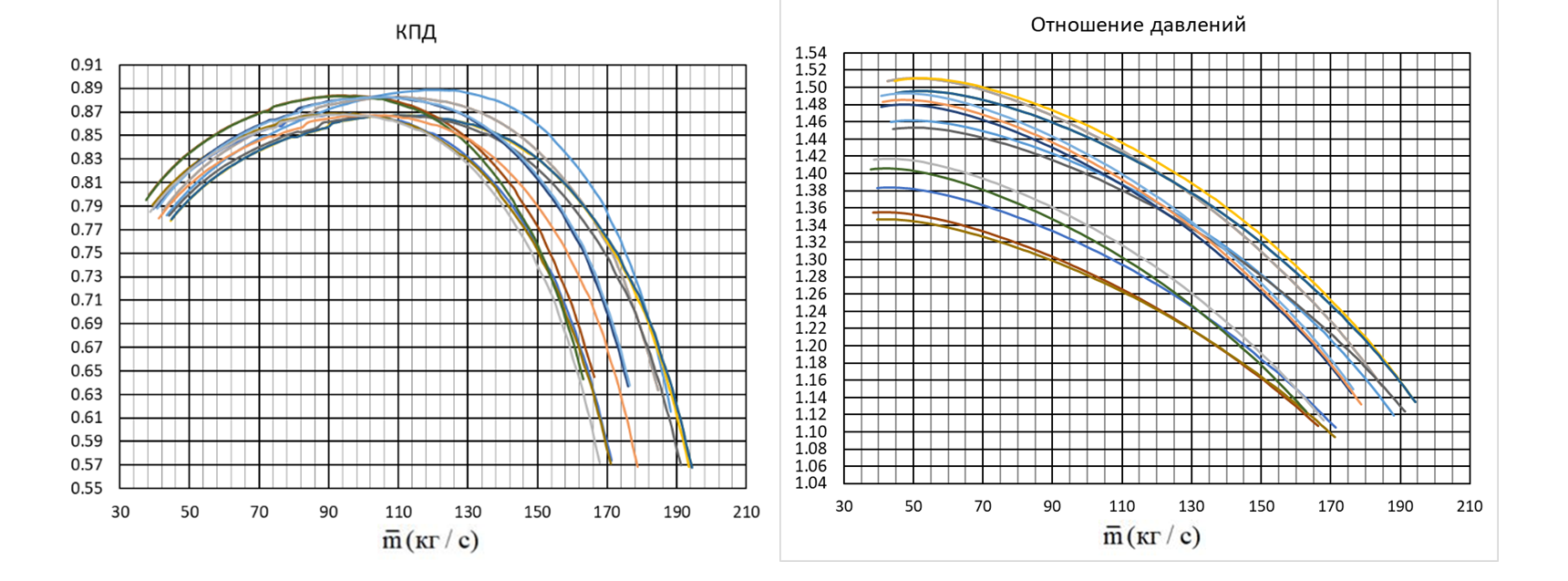

Демонстрация результатов первичного проектирования. Изложенные выше результаты развития способа первичного проектирования имели целью сделать возможным достаточно надежный расчет газодинамических характеристик еще не спроектированного компрессора на всех возможных режимах эксплуатации, которые оговорены ТЗ и могут потребоваться в будущем. На рисунке 11 показаны характеристики компрессора ТДА АДКГ-8-40/11-УХЛ4 на 15 режимах, оговоренных ТЗ.

Рисунок 11 - Характеристики КПД и отношения давлений компрессора ТДА АДКГ-8-40/11-УХЛ4при работе на 15 режимах, оговоренных ТЗ

5. Заключение

В текущем столетии ООО «Турбохолод», в сотрудничестве с учеными – компрессорщиками Санкт-Петербургского политехнического университета Петра Великого, разработал и построил 210 ТДА и общей мощностью 760 000 кВт с центробежными компрессорами по 34 проектам. За это время ООО «Турбохолод» освоил новые конструктивные схемы ТДА, ТДА переведены на отечественные магнитные подшипники ротора, осерадиальные и традиционные радиальные рабочие колеса изготавливаются на станках с ЧПУ. Ученые-политехники также совершенствуют свои методы проектирования и расчета. Новые возможности метода первичного проектирования достаточно точно рассчитать характеристики еще не спроектированного компрессора на номинальном и дополнительном режимах создали конкурентные преимущества для турбодетандерных агрегатов ООО «Турбохолод» и обеспечили перспективу дальнейшего сотрудничества.