WEAR RESISTANCE OF ANTIFRICTION COATINGS OF COPPER ALLOYS UNDER DIFFERENT FRICTION CONDITIONS

WEAR RESISTANCE OF ANTIFRICTION COATINGS OF COPPER ALLOYS UNDER DIFFERENT FRICTION CONDITIONS

Abstract

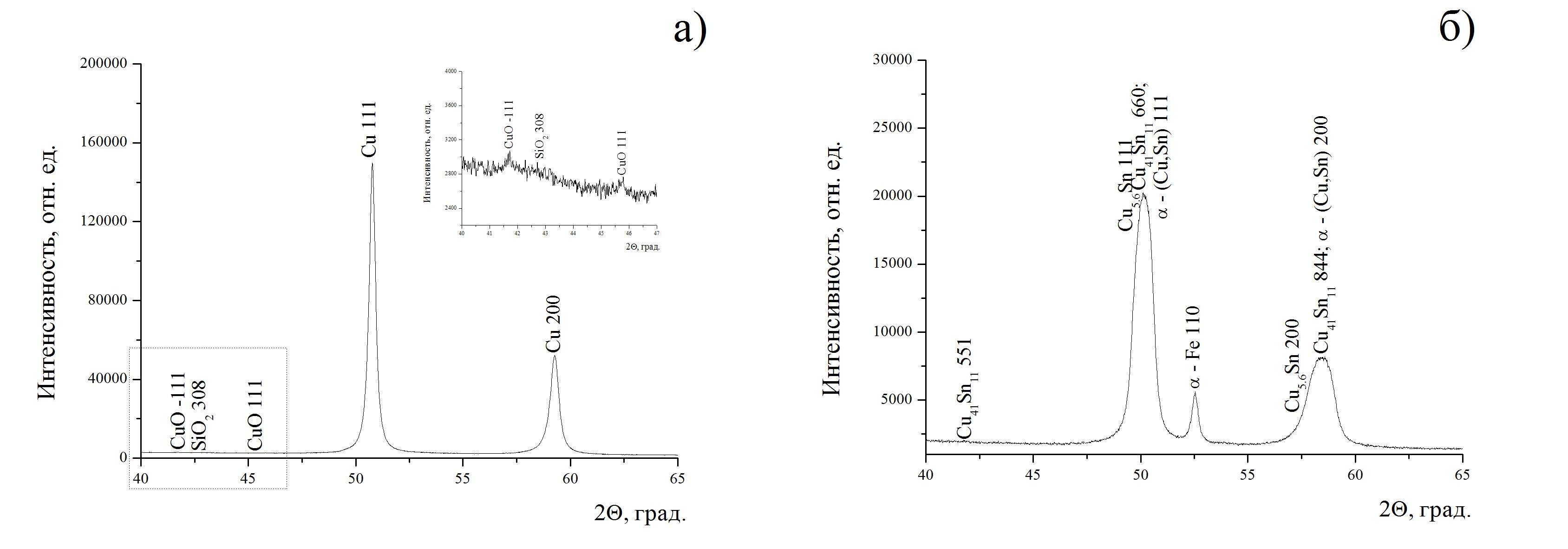

The structure, phase composition, hardness and wear resistance of antifriction coatings based on copper alloys have been studied. It is demonstrated that the coating obtained by centrifugal induction cladding of bronze BrOF10-1 contains in its phase composition intermetallic compounds Cu5,6Sn and Cu41Sn11, α-solid solution of Sn in copper, as well as α-Fe. The hardness of the bronze clad layer is 135-140 HV 1. In the phase composition of gas-thermal coating from welding bronze BrKMc3-1, Cu-based solid solution and less than 5 vol.% of CuO and SiO2 oxides are registered. The hardness of the coating is 80 HV 1. The reduced content of copper oxide in the sprayed coating is related to the deoxidizing effect of silicon, which is a part of the elemental composition of the sprayed wire BrKMc3-1. It is established that at friction in lubricants I-20A and Litol-24 the clad coating from bronze BrOF10-1 has in ≈ 1,5-2,0 times higher wear resistance in comparison with the sprayed coating from bronze BrKMts3-1 that is connected with the increased hardness of the clad layer due to the presence in it of intermetallides Cu5,6Sn and Cu41Sn11, α-solid solution of Sn in copper and iron. At tribotechnical tests under dry friction conditions, the sprayed gas-thermal coating from bronze BrКМц3-1 has a reduced friction coefficient and higher wear resistance in comparison with the clad coating from bronze BrOF10-1. It is concluded that the increased wear resistance of gas-thermal coating from bronze BrKMc3-1 under friction conditions without lubricant is related to the presence in it of CuO and SiO2 oxides capable of acting as a solid lubricant under dry friction.

1. Введение

Одним из самых распространенных материалов для формирования антифрикционных покрытий являются медные сплавы , , . Такие покрытия характеризуются пониженным коэффициентом трения, хорошей прирабатываемостью и износостойкостью, а также имеют высокое сопротивлению к заеданию , , . Наиболее распространенными способами получения антифрикционных покрытий на медной основе являются порошковая металлургия и индукционная наплавка , , . Вместе с тем, данные технологии изготовления покрытий являются многостадийными, требуют предварительной подготовки наплавляемого материала и имеют относительно невысокую производительность. Альтернативным способом формирования покрытий является метод высокоскоростного газотермического напыления покрытий из металлических материалов, который отличается высокой производительностью, пониженным коэффициентом расхода напыляемого материала, а также имеет невысокую стоимость . Таким образом, применение технологии высокоскоростного напыления для формирования антифрикционных покрытий из медных проволочных материалов может позволить существенно снизить их стоимость. Вместе с тем, систематических данных о триботехнических свойствах газотермических покрытий из медных сплавов, полученных путем высокоскоростного распыления промышленных проволочных материалов, в литературе не представлено. В связи с этим целью настоящей работы являлось исследование структурно-фазового состояния и триботехнических характеристик антифрикционных газотермических покрытий из сварочной бронзы БрКМц3-1 напыленных методом высокоскоростной металлизации, а также сравнение их с триботехническими свойствами покрытия из бронзы БрОФ10-1, полученного центробежной индукционной наплавкой .

2. Методы и принципы исследования

В качестве объектов исследований были выбраны антифрикционные покрытия на основе меди. В частности, осуществлялось газотермическое напыленние покрытий из бронзы БрКМц3-1, а также проводилась центробежная индукционная наплавка покрытий из бронзы БрОФ10-1 . Газотермическое напыление выполнялось методом высокоскоростной металлизации с использованием установки АДМ-10 . При напылении образцов давление пропана составляло 0,35 МПа, а давление воздуха – 0,35 МПа. Дистанция напыления находилась в диапазоне от 125 до 140 мм. Покрытия формировались на пластине с размерами 50×50×5 мм, изготовленной из стали 35. Толщина сформированных покрытий составляла ≈ 0,5 мм. Для исследований структуры, фазового состава, а также определение дюрометрических свойств (твердости и микротвердости) и триботехнических характеристик покрытий вырезались образцы с размерами 8×5×5 мм. Металлографические исследования антифрикционных покрытий проводились на оптическом микроскопе АЛЬТАМИ МЕТ 1МТ. Исследование структуры напыленных покрытий осуществлялось без травления. Изучение фазового состава покрытий, выполнялось на дифрактометре POWDIX 600 в монохроматизированном кобальтовом (CoKα) излучении при напряжении 30 кВ и анодном токе 10 мА. Расшифровка рентгенограмм осуществлялось при помощи программного обеспечения Crystallographica Search-Match с картотекой PDF-2. Сравнительные испытания триботехнических свойств образцов антифрикционных покрытий проводились без смазочного материала, а также в среде смазок И-20А и Литол-24. Удельные нагрузки триботехнических испытаний составляли р = 2, 5 и 10 МПа. В качестве контртела использовалась закаленная сталь У8 с твердостью 800 HV 10. Измерение величины износа призматических образцов осуществлялось путем измерения линейного износа . Путь трения составлял ≈ 1500 м. Измерения твердости по Виккерсу проводились на твердомере DuraScan20 при нагрузке на индентор Р = 1 кг.

3. Основные результаты

Элементный состав полученных антифрикционных покрытий из бронз БрКМц3-1 и БрОФ10-1 представлен в таблице 1. Можно видеть, что наплавленное покрытие из бронзы БрОФ10-1 содержит повышенное количество железа, что связано с его диффузией из стальной подложки в материал покрытия при индукционной наплавке.

Таблица 1 - Элементный состав антрифрикционных покрытий на основе меди, полученных центробежной индукционной наплавкой бронзы БрОФ10-1 и газотермическим напылением проволоки из бронзы БрКМц3-1

Маркировка образцов | Массовое содержание, масс.% | ||||||||

Cu | Sn | Si | Mn | Fe | Ni | Pb | S | P | |

Наплавка БрОФ10-1 | Ост. | 8,919 | 2,039 | - | 6,250 | 0,306 | 0,055 | 0,006 | 0,658 |

ГТП БрКМц3-1 | Ост. | - | 3,588 | 0,868 | 0,088 | - | - | 0,032 | 0,065 |

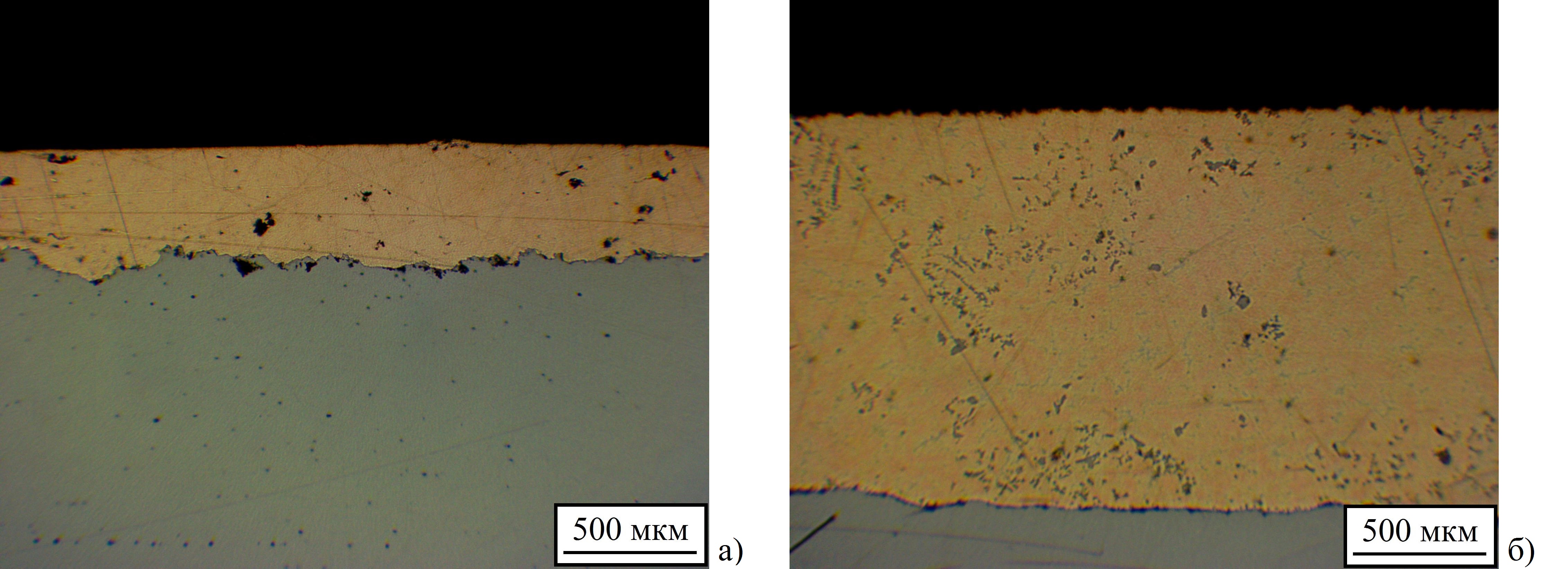

На рисунке 1 приведены микроструктуры полученных антифрикционных покрытий на медной основе. Можно видеть, что газотермическое покрытие из бронзы БрКМц3-1 имеет плотную структуру и его пористость не превышает 5 об.% (рисунок 1, а). В то же время пористость наплавленного покрытия из бронзы БрОФ10-1 не превышала 3 об.% (рисунок 1, б).

Рисунок 1 - Характерные микроструктуры антифрикционных покрытий на основе меди, полученных методом высокоскоростного напыления бронзы БрКМц3-1 (а) и методом центробежной индукционной направки бронзы БрОФ10-1 (б)

Рисунок 2 - Фрагменты рентгеновских дифрактограмм (CoKα) от поверхностных слоев антифрикционных покрытий на основе меди, полученных методом высокоскоростного напыления бронзы БрКМц3-1 (а) и методом центробежной индукционной направки бронзы БрОФ10-1 (б)

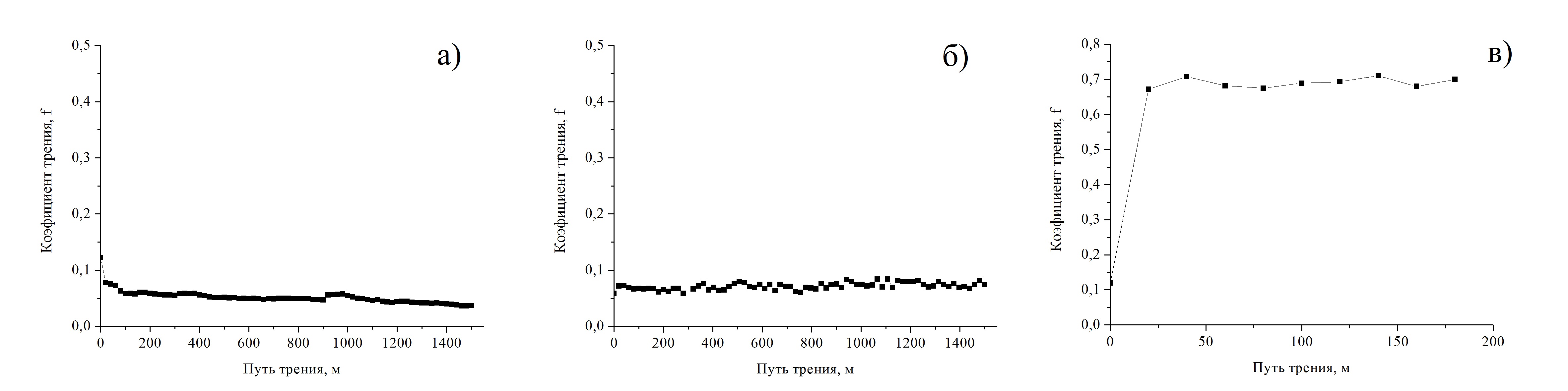

Рисунок 3 - Зависимости коэффициентов трения для наплавленных покрытий из бронзы БрОФ10-1 от пути трения в различных условиях испытаний:

а – со смазочным материалом И-20А; б – со смазочным материалом Литол-24; в – без смазочного материала

Примечание: р = 5 МПа

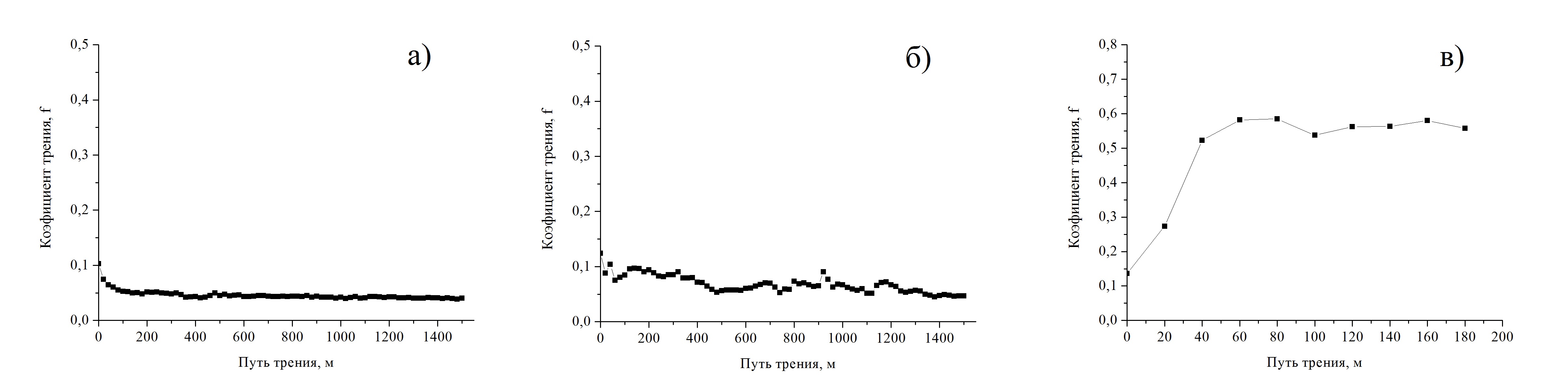

Рисунок 4 - Зависимости коэффициентов трения для газотермических покрытий из бронзы БрКМц3-1 от пути трения в различных условиях испытаний:

а – со смазочным материалом И-20А; б – со смазочным материалом Литол-24; в – без смазочного материала

Примечание: р = 5 МПа

Таблица 2 - Интенсивность линейного изнашивания и коэффициенты трения антифрикционных покрытий на основе меди в различных условиях испытаний

Материал покрытий | Давление испытаний P, МПа | Интенсивность линейного изнашивания Ih /Коэффициент трения, f | |||||

И-20А | Литол-24 | Сухое трение | |||||

Ih, ×10-10 | f | Ih, ×10-10 | f | Ih, ×10-7 | f | ||

Наплавка БрОФ10-1 | 2 | 2,10 | 0,06-0,07 | 2,25 | 0,07-0,08 | 2,35 | 0,60-0,70 |

5 | 4,50 | 0,06-0,07 | 5,25 | 0,07-0,08 | 9,55 | 0,60-0,70 | |

10 | 7,15 | 0,06-0,07 | 10,30 | 0,07-0,08 | 20,30 | 0,60-0,70 | |

ГТП БрКМц3-1 | 2 | 4,35 | 0,05-0,06 | 4,85 | 0,06-0,08 | 2,45 | 0,55-0,60 |

5 | 8,10 | 0,05-0,06 | 8,75 | 0,06-0,08 | 4,20 | 0,55-0,60 | |

10 | 11,60 | 0,05-0,06 | 16,60 | 0,06-0,08 | 14,20 | 0,55-0,60 | |

Из представленных результатов триботехнических испытаний в смазочных материалах И-20А и Литол-24 можно видеть, что наплавленное покрытие из бронзы БрОФ10-1 имеет в ≈ 1,5-2,0 раза более высокую износостойкость по сравнению с напыленным покрытием из бронзы БрКМц3-1 (таблица 2). При этом коэффициенты трения покрытий приблизительно одинаковы и составляют 0,05-0,07 при испытаниях в масле И-20А и 0,06-0,08 в смазочном материале Литол-24 (таблица 2, рисунок 3, 4). В условиях сухого трения при удельной нагрузке 2 МПа интенсивность линейного изнашивания напыленного и наплавленного покрытий приблизительно одинаковы (таблица 2). Вместе с тем, при испытаниях в условиях сухого трения при повышенных удельных давлениях 5 и 10 МПа износостойкость газотермического покрытия в ≈ 1,5-2,0 раза выше износостойкости наплавленного покрытия из бронзы БрОФ10-1 (таблица 2). При этом, коэффициент трения наплавленного покрытия из бронзы БрОФ10-1 в условиях сухого трения составляет 0,60-0,70, а напыленного покрытия из бронзы БрКМц3-1 – 0,55-0,60 (таблица 2, рисунок 3, 4). Таким образом интенсивность изнашивания и коэффициент трения для напыленного покрытия из бронзы БрКМц3-1 существенно ниже, чем у наплавленного слоя из бронзы БрОФ10-1, имеющего более высокую твердость. Пониженные значения коэффициента трения газотермического покрытия и его более высокая износостойкость могут быть связаны с наличием в нем оксидов меди CuO и кремния SiO2, выступающих в качестве твердой смазки при сухом трении. Кроме этого, необходимо отметить, что в результате сухого трения покрытий происходит повышение микротвердости их поверхностных слоев (таблица 3), что обусловлено повышенной плотностью дислокаций, образующихся в покрытиях в процессе трения. О повышении плотности дислокаций в поверхностных слоях антифрикционных покрытий после триботехнических испытаний свидетельствует также возрастание значений физического уширения дифракционных линий Cu 111 и Cu 222 (таблица 3). При этом величина отношения β 222/β111 соответствует соотношению tgθ222/tgθ111 (таблица 4), что указывает на увеличение плотности линейных дефектов кристаллической решетки при трении. Незначительное понижение значений соотношения tgθ222/tgθ111 для матричной фазы Cu покрытий из бронзы БрКМц3-1, испытанных при 2 и 5 МПа, свидетельствует о начальных стадиях формирования ячеистых дислокационных субструктур при трении с высоким удельным давлением.

Таблица 3 - Микротвердость антифрикционных покрытий и физическое уширение дифракционных линий Cu 111 и Cu 222 в исходном состоянии и после сухого трения

Материал покрытия | Воздействие на поверхность | Микротвердость, HV 0,025 | Физическое уширение линий β, 10-3 рад | |

Cu 111 | Cu 222 | |||

ГТП БрКМц3-1 | Исходное состояние | 145 | 4,00 | 14,16 |

Сухое трение при 2 МПа | 165 | 7,63 | 24,28 | |

Сухое трение при 5 МПа | 180 | 7,52 | 24,23 | |

Наплавка БрОФ10-1 | Исходное состояние | 200 | 10,42 | 36,08 |

Сухое трение при 2 МПа | 215 | 16,00 | 52,75 | |

Сухое трение при 5 МПа | 240 | 16,12 | 54,68 | |

Таблица 4 - Отношение углов отражения и физического уширения для дифракционных линий Cu111 и Cu 222 антифрикционных покрытий на основе меди

Материал покрытия | Воздействие на поверхность | secθ222/secθ111 | tgθ222/tgθ111 | β 222/ β111 |

ГТП БрКМц3-1 | Исходное состояние | 1,75 | 3,50 | 3,54 |

Сухое трение при 2 МПа | 3,18 | |||

Сухое трение при 5 МПа | 3,22 | |||

Наплавка БрОФ10-1 | Исходное состояние | 1,72 | 3,42 | 3,46 |

Сухое трение при 2 МПа | 3,29 | |||

Сухое трение при 5 МПа | 3,27 |

На основании проведенных исследований можно заключить, что газотермические покрытия напыленные методом высокоскоростной металлизации за счет распыления экономичных промышленных бронзовых проволочных материалов могут быть использованы в качестве антифрикционных материалов в различных условиях трения в широком диапазоне удельных давлений.

4. Заключение

Исследовано структурно-фазовое состояние, твердость и износостойкость антифрикционных покрытий, полученных методом центробежной индукционной наплавки бронзы БрОФ10-1, а также методом высокоскоростной металлизации проволочной бронзы БрКМц3-1. Показано, что сформированные покрытия имеют пониженную пористость, которая не превышает 3-5 об.%. Наплавленное покрытие из бронзы БрОФ10-1 содержит интерметаллидные фазы Cu5,6Sn и Cu41Sn11, α-твердый раствор Sn в меди и α-Fe, а твердость покрытия составляет 135-140 HV 1. Напыленное газотермическое покрытие из бронзы БрКМц3-1 содержит в своем фазовом составе матричную фазу на основе твердого раствора Si и Mn в Cu и небольшое количество оксидов CuO и SiO2, а его твердость составляет 80 HV 1. Сделан вывод, что пониженное содержание оксидов меди в газотермическом покрытии связано с раскисляющим действием кремния, входящего в состав напыляемой бронзовой проволоки. В результате триботехнических испытаний антифрикционных покрытий на основе меди было установлено, что наплавленное покрытие из бронзы БрОФ10-1 при трении в смазочных материалах И-20А и Литол-24 имеет в ≈ 1,5-2,0 раза более высокую износостойкость по сравнению с напыленным покрытием из бронзы БрКМц3-1. Относительно низкая интенсивность изнашивания покрытия из бронзы БрОФ10-1 обусловлена его высокой твердостью вследствие присутствия в фазовом составе покрытия интерметаллидных соединений Cu5,6Sn и Cu41Sn11, α-твердого раствора Sn в меди и α-Fe. В то же время в условиях трения без смазочного материала, износостойкость твердого наплавленного покрытия БрОФ10-1 в ≈ 1,5-2,0 раза ниже износостойкости напыленного покрытия из бронзы БрКМц3-1. При этом коэффициент трения наплавленного покрытия из бронзы БрОФ10-1 в условиях сухого трения составляет 0,60-0,70, а напыленного покрытия из бронзы БрКМц3-1 – 0,55-0,60. Сделано заключение, что пониженный коэффициент трения и повышенная износостойкость в условиях трения без смазочного материала напыленного покрытия связаны с наличием в нем частиц оксидов меди CuO и кремния SiO2, которые в условиях сухого трения выступают в качестве твердого смазочного материала, предотвращающего адгезионное схватывание элементов пары трения.