Анализ параметров исполнительных устройств оборудования высоких технологий

Анализ параметров исполнительных устройств оборудования высоких технологий

Аннотация

Данная работа посвящена анализу параметров исполнительных устройств с бесконтактным магнитным взаимодействием (УБМВ) и их влиянию друг на друга. Любое исполнительное устройство представляет из себя совокупность противоречий, т.е. изменение одного эксплуатационного параметра, приводит к изменению других, связанных с ним. Среди рассмотренных параметров: быстродействие, виброустройчивость, точность, привносимая дефектность, газовыделение. Параметры работоспособности исполнительных устройств на основе УБМВ и его элементов оказывают существенное влияние на показатели технологического оборудования – процент выхода годных и фактическую производительность. Результаты исследований конкретного УБМВ позволяют получить зависимости параметров частного характера, которые могут быть положены в основу методических рекомендаций по выбору УБМВ для исполнительных устройств, но с обязательным внесением конкретных уточняющих коэффициентов и строгого определения условий применения.

1. Введение

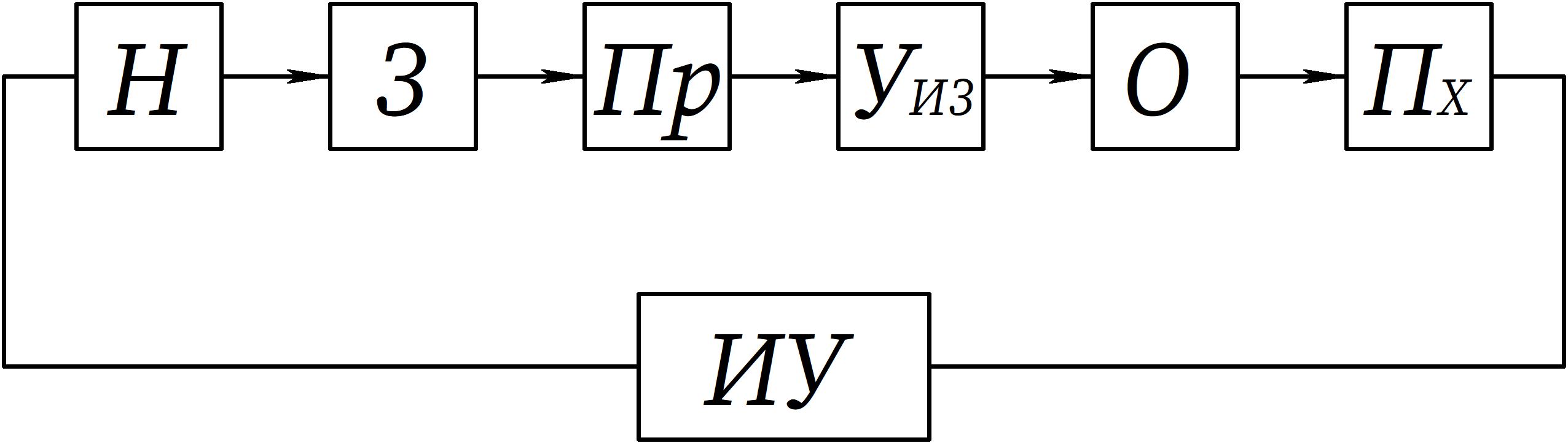

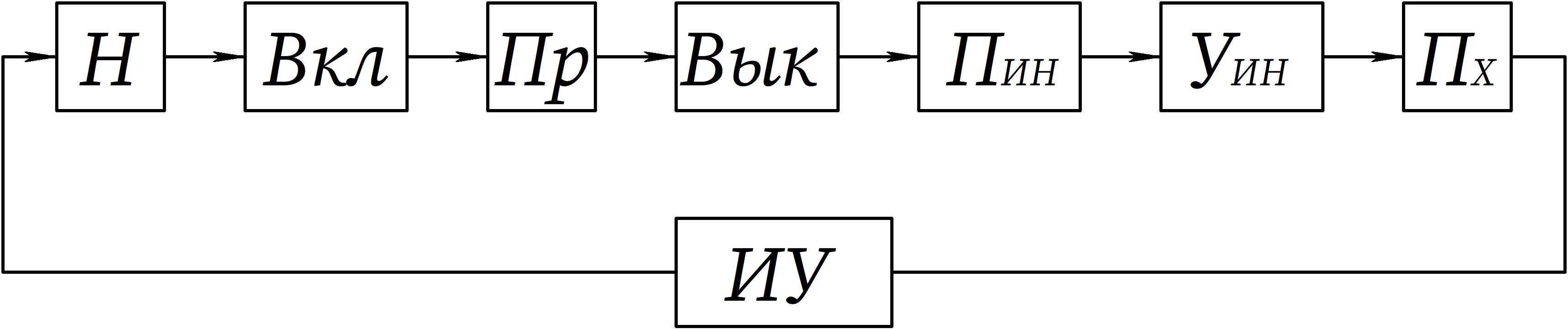

Процесс выполнения заданных функций исполнительным устройством (ИУ), отрабатываемый его исполнительными модулями в соответствии с типом ИУ и программой его работы может быть представлен в виде следующих схем (рис.1 и рис.2).

На рис.1 показана схема процесса выполнения заданных функций транспортно-сборочным промышленным ИУ, а на рис. 2 – технологическим.

Рисунок 1 - Схема процесса выполнения заданных функций транспортно-сборочным исполнительным устройством

Рисунок 2 - Схема процесса выполнения заданных функций технологическим исполнительным устройством

На рис.2 символами Н, Вкл, ПР, Вык, ПИН, УИН, ПХ обозначены соответственно этапы нахождения объекта, включения технологического инструмента, его перемещения в рабочем режиме, включение, перемещение, связанное с установкой инструмента, непосредственно установка инструмента и перемещение ИУ в холостом режиме.

Каждый из рассмотренных этапов выполняется одним или группой исполнительных устройств, которые должны обладать определенными эксплуатационными показателями. Они закладываются уже на стадии проектирования.

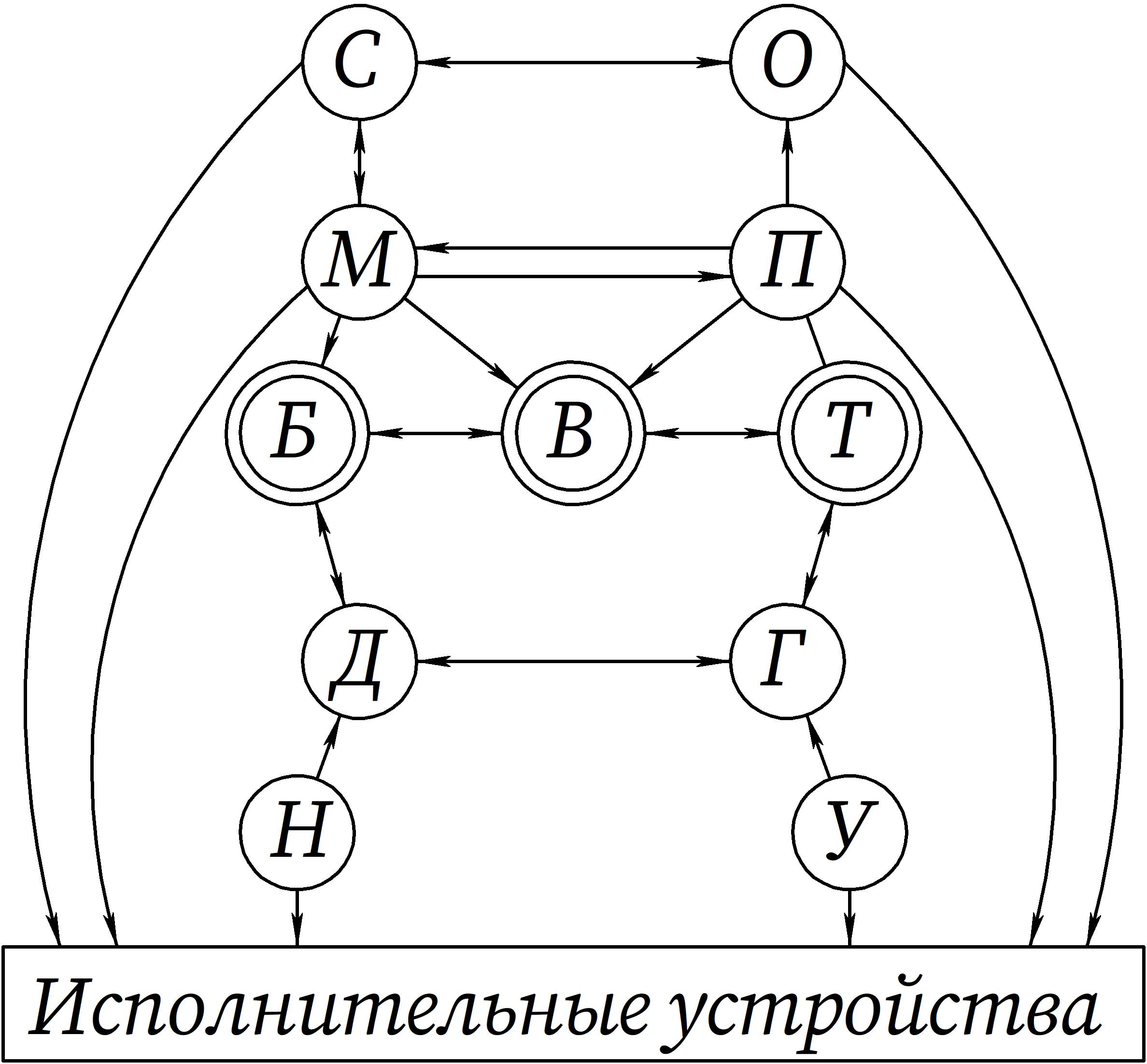

Любое исполнительное устройство представляет из себя совокупность противоречий, т.е. изменение одного эксплуатационного параметра, приводит к изменению других, связанных с ним. Это относится к эксплуатационным параметрам исполнительных устройств характеризующим быстродействие (Б), виброустройчивость (В), точность (Т), привносимая дефектность (Д), газовыделение (Г), мобильность (М), приёмистость (П), себестоимость (С), срок окупаемости (О), напряженность электрического поля (Н), теплоустойчивость (У). Взаимосвязь основных параметров исполнительных устройств представлены на рис.3.

Рисунок 3 - Структурная схема взаимосвязи основных параметров исполнительных устройств

В данной работе они объединены требованиями причинно-следственной связи и системного подхода к созданию работоспособных ИУ на основе устройств с бесконтактным магнитным взаимодействием.

Рассмотрим отдельно каждый из этих параметров, с учетом того, что оптимальное исполнительное устройство соответствует всей совокупности оптимальных параметров, указанных выше.

2. Быстродействие

Исполнительное устройство должно иметь определенное, оптимальное для заданного технологического процесса время перемещения, увеличение или уменьшение которого приводит к нарушению технологического процесса производства.

Быстродействие исполнительных устройств на основе УБМВ является одним из важнейших показателей, определяющих эффективность применения ИУ в целом. Одним из требований при разработке установок рентгенолитографии является вращение мишени со скоростью 6000…10000 оборотов в минуту

. Для ввода вращательного движения в технологическую камеру используются УБМВ. Для установления зависимостей, определяющих конкретные значения величин быстродействия УБМВ для конкретных кинематических схем необходимо провести экспериментально-теоретические исследования. В результате этих исследований получаются зависимости, носящие частных характер. Эти зависимости могут быть положены в основу методических рекомендаций , , , по выбору УБМВ для исполнительных устройств, но с обязательным внесением конкретных уточняющих коэффициентов и строгого определения условий применения.Проблема работоспособности исполнительных устройств по параметру быстродействия рассмотрена как в отечественной, так и в зарубежной литературе применительно к различным видам ИУ

, , , .3. Виброустройчивость

За счет податливости механических звеньев исполнительных устройств, в них возникают колебания определенной частоты – амплитуды, которые желательно устранять или свести до минимума за счет использования новых материалов, кинематических схем и устройств гашения колебаний. Параметры виброустойчивости непосредственно связаны с быстродействием исполнительного устройства. Чем быстрее «срабатывает» модуль, тем большие амплитуды колебаний возникают в нем. Виброустройчивость ИУ можно назвать также и динамической точностью устройства. Для уменьшения амплитуды собственных колебаний ИУ используют различные гасители или увеличивают жесткость его звеньев. Однако последний путь приводит к повышению веса и габаритов конструкции ИУ в целом, что крайне нежелательно. Нежелательным также является режим работы ИУ с определенными законами разгона и торможения с целью снижения инерционных сил. Это, во-первых, приводит к усложнению системы управления, а во-вторых снижает быстродействие ИУ.

Анализ работ

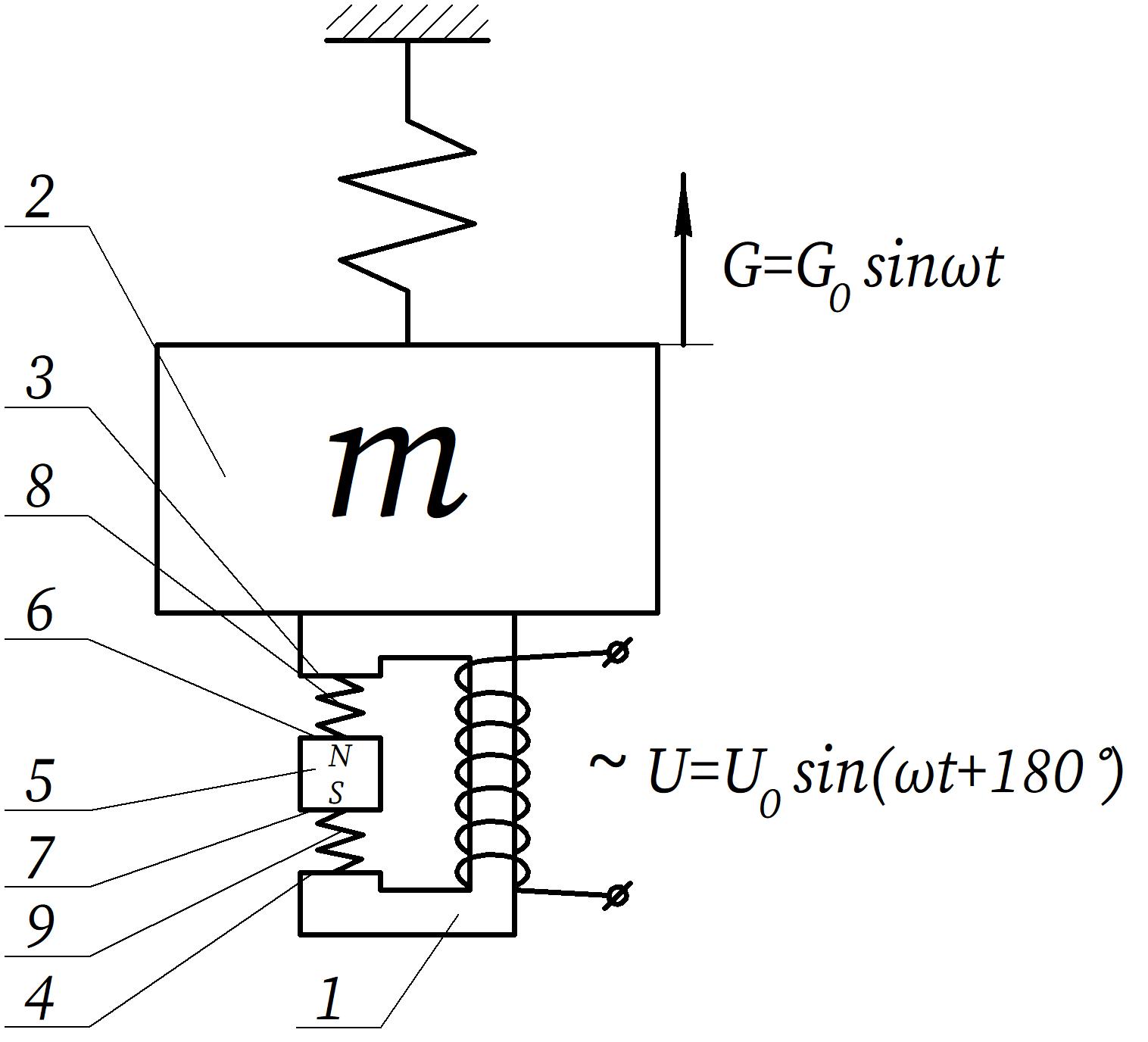

, , , , посвященных задаче уменьшения собственных колебаний различных механических систем, показывает, что наиболее перспективным путем является разработка различных систем гашения колебаний. Этот способ обладает широкими возможностями настройки и регулирования параметров, что делает его эффективным в широком диапазоне частот колебаний . На рис.4 представлен виброгаситель для прецизионно-стерильного оборудования.

Рисунок 4 - Виброгаситель для прецизионно-стерильного оборудования:

1 – электромагнит; 2 – демпфируемый объект; 3, 4 – полюсы электромагнита; 5 – постоянный магнит; 6, 7 – полюсы постоянного магнита; 8, 9 – пружины сжатия

Изменение вибрационного состояния объекта при присоединении динамического гасителя может осуществляться, как путем перераспределения колебательной энергии от объекта к гасителю, так и в направлении увеличения рассеяния энергии колебаний.

Поскольку ИУ имеет распределенную массу, то полное подавление его колебаний с помощью динамического гасителя невозможно. Поэтому установку гасителей колебаний необходимо производить в наиболее важных точках ИУ. Такими точками, как правило, являются конечные точки звеньев, определяющих точность позиционирования схвата робота.

Другой способ гашения колебаний заключается в использовании специальных полимерных материалов.

Этот способ виброзащиты ИУ является наиболее простым и дешевым, если применять материалы с высокоэффективным демпфированием. Полимерные материалы обносятся к вязкоупругим, занимающим промежуточное положение между твердыми телами и жидкостями, обладающими в различных пропорциях свойствами упругости и вязкости.

4. Точность

Любое устройство должно иметь определенную точность, которая закладывается при его проектировании, и зависит от точности изготовления механических элементов, входящих в него, а также от податливости механических звеньев. Точность непосредственно связана с виброустройчивостью, так как то и другое зависит от податливости звеньев.

Общий подход к оценке погрешностей исполнительных устройств производится на основе теории точности академика Н.Г. Бруевича. Разработанные им методы расчета позволяют находить ошибки положения и перемещения ведомых звеньев в зависимости от первичных ошибок звеньев исполнительного устройства и функции координат ведущих звеньев

, . Теория Н.Г. Бруевича рассматривает ошибки выходного параметра Δφ устройств, как функцию параметров и координат его входных параметров, т.е.где

ΔqS – первичная ошибка отдельных звеньев;

γ – скорость изменения начальных погрешностей;

S – число учитываемых первичных ошибок звеньев исполнительного органа.

Для определения погрешностей ИУ существуют различные методы: метод плеча и линии действия, дифференциальный метод, метод преобразованного механизма, геометрический метод, метод относительных погрешностей

, , , .Все эти методы определения погрешностей нашли применение в пределах линейной теории точности.

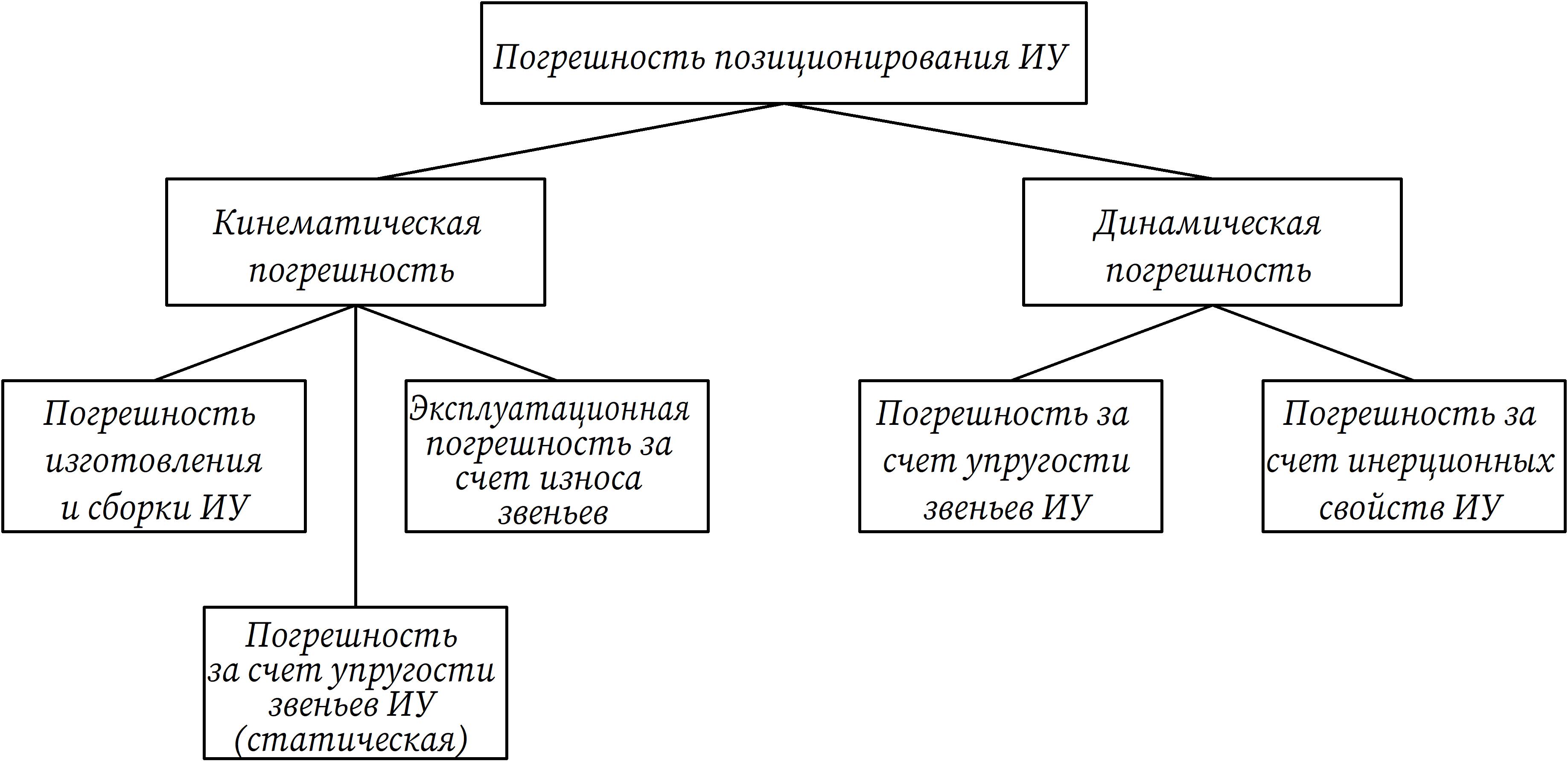

Погрешность позиционирования ИУ в общем случае может быть представлена как сумма кинематической и динамической погрешности. Рассмотрим каждую из составляющих погрешностей отдельно (рис.5). Кинематическая погрешность в течение длительного периода времени может оставаться практически постоянной величиной. Длительность периода наблюдения составляет до двух порядков от длительности переходных процессов в ИУ.

Рисунок 5 - Классификация погрешностей позиционирования исполнительного устройства

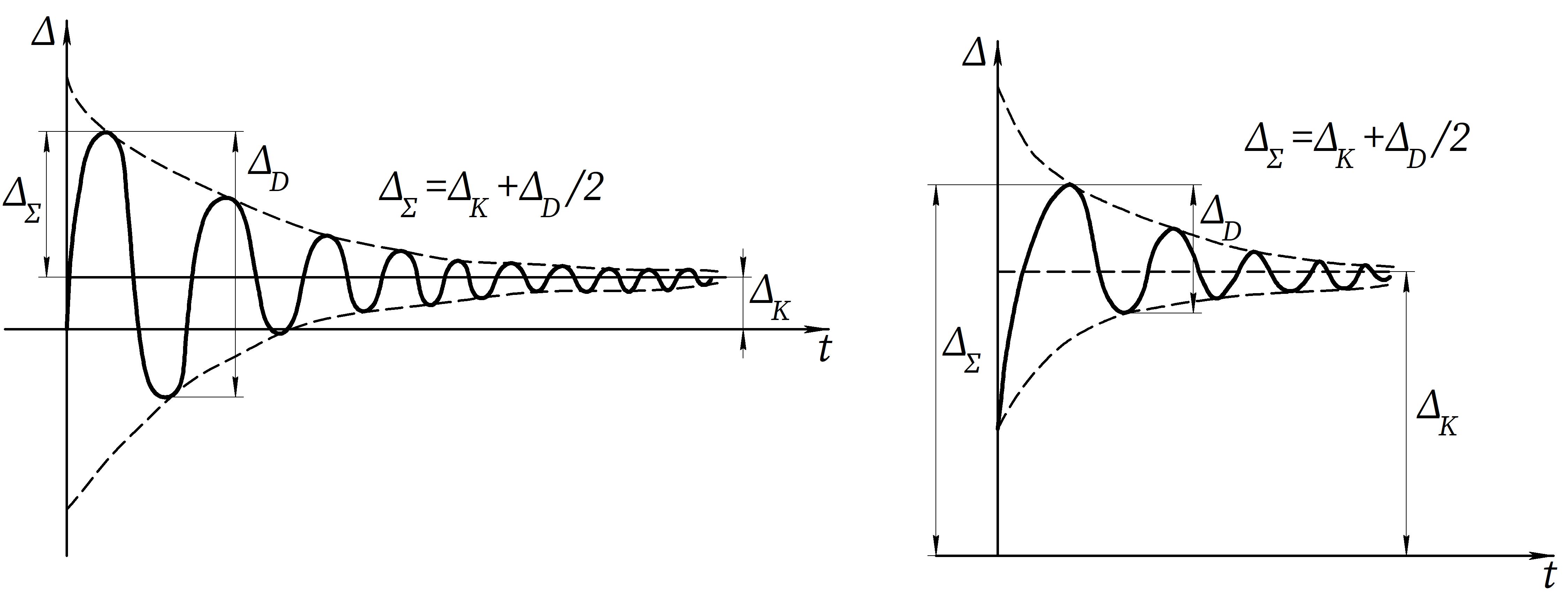

Соотношение между кинематической ΔK и ΔD погрешностями ИУ показаны на рис. 6.

Рисунок 6 - Соотношения между кинематической и динамической погрешностью ИУ

При решении вопроса о точности позиционирования УБМВ, то есть устройства с нежесткой магнитной связью, целесообразно использовать принцип оптимального автоматического управления, независящего от интенсивности случайных воздействий на систему

.5. Привносимая дефектность

Данный параметр исполнительного устройства наибольший интерес представляет для тех ИУ, работа которых происходит в вакууме. Причина этого заключается в том, что вопросы трибоники достаточно хорошо изучены при нормальных условиях, однако при использовании исполнительных устройств в вакууме сразу же возникает вопрос смазки, а также исключение адгезионного и когезионного взаимодействия трущихся частей и элементов конструкции. Здесь достаточно «пробелов» и «белых пятен», требующих проведения специальных научных исследований. Одним из возможных способов передачи движения в вакуум является использование УБМВ. В устройствах данного типа количество узлов трения сведено к минимуму. Также следует отметить, что микрочастицы, образующиеся в результате трения контактирующих поверхностей материалов (в том числе и немагнитных) обладают определенными магнитными свойствами. Данная особенность позволяет их локализовывать в УБМВ, тем самым обеспечивается снижение привносимой дефектности в вакуумную технологическую среду

, , , .6. Газовыделение

Наличие в вакууме дополнительных газовых потоков из узлов трения приводит к дестабилизации системы «ИУ-вакуумная среда», что оказывает влияние на технологические операции в вакууме. Газовыделение из пар трения ИУ зависит от быстродействия исполнительных устройств в вакууме; чем больше скорость перемещения элементов ИУ, тем больше газовый поток.

Улучшение параметров ИУ по каждому из этих показателей в отдельности не приводит к созданию работоспособных вводов движения в вакуум. Так, для повышения быстродействия уменьшают массы подвижных частей, например, используя в качестве исполнительных устройств трубчатые упругодеформируемые элементы

. Это приводит к снижению виброустойчивости, а следовательно, и точности позиционирования.Точность изготовления деталей ИУ оказывает влияние на трение контактирующих поверхностей за счет возникновения дополнительных динамических нагрузок. От условий трения зависит интенсивность изнашивания и газовый поток из зоны трения. Сложность процесса взаимосвязи параметров ИУ выражается в том, что они оказывают взаимное влияние друг на друга как в прямом, так и в обратном направлении (рис. 3).

Так, например, наличие колебательного процесса в системе, приводит к повышению пути трения, что сказывается на интенсивности изнашивания, а износ приводит к возникновению дополнительных зазоров в элементах ИУ, что снижает виброустройчивость и точность позиционирования. С увеличением трения в системе снижается быстродействие, но за счет диссипации механической энергии быстро уменьшается амплитуда собственных колебаний ИУ, т.е. повышается его виброустройчивость.

Процесс газовыделения при взаимодействии в вакууме сопряженных тел сложен и неоднозначен

. Количественная оценка суммарного газового потока может быть выполнена на основе рассмотрения физического механизма образования каждой из составляющих суммарного потока, поступающих при работе функционального устройства манипулятора в вакуумный объём .В УБВМ количество узлов трения минимально, но источниками газовыделения в них являются опорные узлы (подшипники), а также поверхности устройств, обращенные в вакуумный объем. По этой причине УБМВ, передающие малые и средние усилия, целесообразно конструировать в бескорпусном исполнении

, . Это позволяет снизить газовыделение для конкретного привода в 4-5 раз.Ещё одним способом снизить натекание вредных газов (не менее чем в 7 раз) в технологическую среду является пескоструйная обработка тонкостенных герметизирующих элементов вакуумных устройств с бесконтактным магнитным взаимодействием

.7. Ответы на замечания рецензента

1. Положение рисунков приведено в соответствие.

2. Устранена ошибка с отсутствием ссылки на источник литературы

.3. Влияние параметров исполнительных устройств друг на друга в вакуумной технологической среде кратко представлены в разделе «Газовыделение». Чтобы полностью оценить взаимное влияние необходимо провести полный анализ всех элементов, входящих в состав конкретной технологической установки.

4. Оборудование высоких технологий – оборудование и системы управления для производства электровакуумных и полупроводниковых приборов, интегральных микросхем, печатных плат, радиокомпонентов и других изделий электронной техники. Прямой зависимости между исполнительным устройством и конкретным оборудованием высоких технологий нет. По этой причине в статье нет ничего по этому вопросу.

8. Заключение

Рассмотренные параметры работоспособности ИУ на основе УБМВ и его элементов оказывают существенное влияние на показатели технологического оборудования – процент выхода годных и фактическую производительность, которую определяют по следующей зависимости:

где ∑tП – внецикловые потери, приходящиеся на один рабочий цикл.

Принимая во внимание, что цикловая производительность

где ηП – коэффициент параметрической надежности установки;

ηФ – коэффициент надежности функционирования. Определяется надежностью установки;

ηЗП – коэффициент запуска, характеризует потери времени при запуске оборудования;

ηЗ – коэффициент загрузки, зависящий от уровня организации производства, позволяет учесть ту долю планового фонда времени, когда установка обеспечена всем необходимым в организационном аспекте.